м„ёкі„ мөңлҢҖкёүмқҳ autoclave 2нҳёл…ёлҘј лҸ„мһ…

гҖҖм№ҙмҷҖмӮ¬нӮӨ мӨ‘кіөм—…(7012)мқҖ 3мӣ” 13мқј, ліҙмһү787-10нҳ•кё°мқҳ мғқмӮ° к°ңмӢң л“ұ мҰқмӮ°м—җ лҢҖмқ‘н•ҳлҠ” мӢ кіөмһҘмқҳ мӨҖкіөмӢқмқ„ мӢӨмӢңн•ҙ, ліҙлҸ„ кҙҖкі„мһҗм—җкІҢ кіөк°ңн–ҲлӢӨ.мҙқнҲ¬мһҗм•ЎмқҖ м•Ҫ 350м–өм—”.

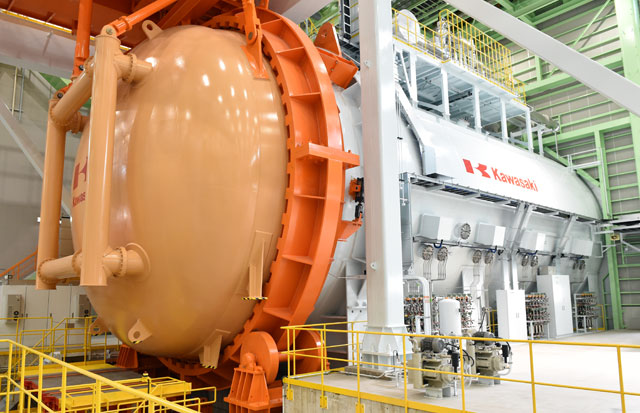

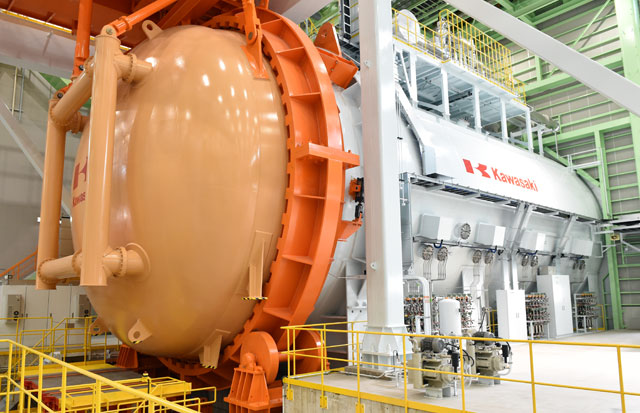

м§ҒкІҪ 9лҜён„°, кёёмқҙ 30лҜён„°мқҳ autoclaveк°Җ м„Өм№ҳлҗң к°ҖмҷҖмӮ¬нӮӨмӨ‘кіөм—… лӮҳкі м•ј м ңмқј кіөмһҘмқҳ лҸҷмӘҪ кіөмһҘ=3мӣ” 13мқј PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

https://www.aviationwire.jp/wp-content/uploads/2015/03/150313_0225_khi-640.jpg 640w" sizes="(max-width: 300px) 100vw, 300px" xss=removed>

https://www.aviationwire.jp/wp-content/uploads/2015/03/150313_0225_khi-640.jpg 640w" sizes="(max-width: 300px) 100vw, 300px" xss=removed>лҸҷ кіөмһҘмқҳ мӨҖкіөмӢқм—җм„ң мқёмӮ¬н•ҳлҠ” к°ҖмҷҖмӮ¬нӮӨмӨ‘кіөм—…мқҳ л¬ҙлқјм•јл§ҲмһҗмӮ¬мһҘ=3мӣ” 13мқј PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

гҖҖмӢ кіөмһҘмқҳ лӘ…м№ӯмқҖ лҸҷмӘҪ кіөмһҘ.мҙқкұҙнҸүмқҖ м•Ҫ 6л§Ң нҸүл°© лҜён„°лЎң, н•ӯкіөкё° м ңн’Ҳмқҳ мғқмӮ°В·мЎ°лҰҪкіөмһҘмқё лӮҳкі м•ј м ңмқј кіөмһҘлӮЁ кіөмһҘмқҳ лҸҷмӘҪ мқём ‘м§Җм—җ, 2013л…„ 12мӣ”л¶Җн„° кұҙм„Өмқ„ к°ңмӢңн–ҲлӢӨ.ліөн•©мһ¬ л¶Җн’Ҳмқҳ к°ҖкіөмңјлЎңл¶Җн„° м•һл¶Җ분 лҸҷмІҙмқҳ мЎ°лҰҪк№Ңм§Җ мқјкҙҖмғқмӮ° н•ңлӢӨ.лҳҗ, лҸҷмӘҪ кіөмһҘкіј лӮЁ кіөмһҘмқҖ нҶөлЎңм—җм„ң мқҙм–ҙ, мғқмӮ°м„ұмқ„ лҶ’мҳҖлӢӨ.

гҖҖк°ҖмҷҖмӮ¬нӮӨмӨ‘кіөм—…мқҖ 787мқҳ м•һл¶Җ분 лҸҷмІҙлӮҳ мЈјлӢӨлҰ¬ кІ©лӮ©л¶Җ, мЈј лӮ к°ң кі м • нӣ„м—°мқ„ лӢҙлӢ№.787 м „мҡ©мқҳ лӮҳкі м•ј м ңмқј кіөмһҘл¶Ғ кіөмһҘмқ„ 2006л…„ 7мӣ”м—җ, мҰқмӮ°мҡ©мқҳ лҸҷлӮЁ кіөмһҘмқ„ 2010л…„ 3мӣ”м—җ мӨҖкіө.н‘ңмӨҖнҳ•мқҳ кІғ787-8кіј мһҘлҸҷнҳ•мқҳ787-9м „мҡ©мңјлЎң мғқмӮ°мқ„ 진н–үмӢңнӮӨкі мһҲлӢӨ.

гҖҖмӢ м„Өн•ң лҸҷмӘҪ кіөмһҘм—җлҠ” кё°мЎҙ кіөмһҘкіј лҸҷмў…мқҳ мғқмӮ° м„Ө비лҘј 추к°Җ лҸ„мһ…н•ҙ, мЈјлЎң787-9787-10мқҳ м•һл¶Җ분 лҸҷмІҙлҘј мғқмӮ°.787-10мқҳ мўҢм„қмҲҳлҠ” 300м„қм—җм„ң 330м„қ нҒҙлһҳмҠӨм—җм„ң, 787 мӨ‘(м•Ҳ)м—җм„ң мөңлҢҖ мӮ¬мқҙмҰҲмқҳ кё°мІҙк°Җ лҗңлӢӨ.

гҖҖ787мқҳ м•һл¶Җ분 лҸҷмІҙлҠ”,787-8мқҙ м•Ҫ 7лҜён„°,787-9к°Җ м•Ҫ 10лҜён„°,787-10к°Җ м•Ҫ 13лҜён„°лЎң787-10лҠ”787-8кіј 비көҗн•ҙм„ң м•Ҫ 2л°°мқҳ кёёмқҙк°Җ лҗңлӢӨ.2нҳёл…ёлҠ” м•һл¶Җ분 лҸҷмІҙк°Җ кёҙ787-10лҢҖмқ‘ н• мҲҳ мһҲлҸ„лЎқ, 1нҳёл…ёмҷҖ 비көҗн•ҙм„ң кёҙ л¶Җмһ¬к°Җ л”°лң»н•ҙм§Җкё° мүҪкІҢ к°ңлҹүн–ҲлӢӨ.

гҖҖм№ҙмҷҖмӮ¬нӮӨмӨ‘кіөВ·н•ӯкіө мҡ°мЈј м»ЁнҚјлӢҲмқҳ мӮ¬м№ҙмқҙ м•„нӮӨнһҲнҶ 787 мғқмӮ°кё°мҲ л¶ҖмһҘмқҖ, гҖҢ1нҳёл…ёмқҳ м җкІҖмӢң л“ұм—җ, 2нҳёл…ём—җм„ң787-8лӮҳ787-9мқҳ м•һл¶Җ분 лҸҷмІҙлҘј мғқмӮ°н•ҳлҠ” мқјлҸ„ мһҲлӢӨгҖҚлқјкі м„ӨлӘ….лҳҗ, лҸҷмӘҪ кіөмһҘмқҖ кё°мЎҙ кіөмһҘкіј 비көҗн•ҙм„ң гҖҢмғқмӮ°н•ҳлҠ” мҶҚлҸ„лҘј л№ЁлҰ¬ н•ҳлҠ” кІғмқҙ м•„лӢҲлқј, кёҙ кІғмқҙлӮҳ нҒ° кІғмңјлЎң м •лҸ„лҘј мң м§Җн•ҳлҠ” к°ңм„ мқ„ н–ҲлӢӨгҖҚлқјкі л§җн–ҲлӢӨ.

гҖҖ787-10мқҳ мөңмў… мЎ°лҰҪкіј мӢңн—ҳ 비н–үмқҖ 2017 л…„ мҙҲл‘җ, м°Ҫк°„нҳёкё°мқҳ мқёлҸ„лҠ” 2018л…„мқ„ мҳҲм •н•ҳкі мһҲлӢӨ.мқјліём—җм„ңлҠ” м „ мқјліё кіөмҲҳ(ANA/NH)лҘј мӮ°н•ҳм—җ к°Җм§ҖлҠ” ANA нҷҖл”©мҠӨ(9202)к°Җ кёҲл…„ 1мӣ” 30мқјм—җ, 3кё°лҘј көӯлӮҙм„ мҡ© кё°мһ¬лЎңм„ң л°ңмЈјн• мқҳн–Ҙмқ„ лӮҳнғҖлғҲлӢӨ.л°ңмЈјк°Җ нҷ•м •н–Ҳмқ„ кІҪмҡ°, ANAHDлҠ”787-10мқ„ 2019л…„лҸ„л¶Җн„° 2020л…„лҸ„м—җ кұёміҗ лҸ„мһ…н•ңлӢӨ.

*мӮ¬м§„мқҖ м „11л§Ө(лЎңк·ёмқён•ҳл©ҙ лӮЁ кіөмһҘмқҳ мӮ¬м§„мқ„ лӘЁл‘җ ліҙмӢӨ мҲҳ мһҲмҠөлӢҲлӢӨ)

https://www.aviationwire.jp/wp-content/uploads/2015/03/150313_0077_khi-640.jpg 640w" sizes="(max-width: 640px) 100vw, 640px" xss=removed>

https://www.aviationwire.jp/wp-content/uploads/2015/03/150313_0077_khi-640.jpg 640w" sizes="(max-width: 640px) 100vw, 640px" xss=removed>к°ҖмҷҖмӮ¬нӮӨмӨ‘кіөм—…мқҳ лӮҳкі м•ј м ңмқј кіөмһҘм—җм„ң н–үн•ҙ진 лҸҷмӘҪ кіөмһҘмқҳ мӨҖкіөмӢқ=3мӣ” 13мқј PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

https://www.aviationwire.jp/wp-content/uploads/2015/03/150313_0159_khi-640.jpg 640w" sizes="(max-width: 640px) 100vw, 640px" xss=removed>

https://www.aviationwire.jp/wp-content/uploads/2015/03/150313_0159_khi-640.jpg 640w" sizes="(max-width: 640px) 100vw, 640px" xss=removed>к°ҖмҷҖмӮ¬нӮӨмӨ‘кіөм—…мқҳ лӮҳкі м•ј м ңмқј кіөмһҘм—җм„ң н–үн•ҙ진 лҸҷмӘҪ кіөмһҘм—җ м„Өм№ҳлҗң autoclave=3мӣ” 13мқј PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

https://www.aviationwire.jp/wp-content/uploads/2015/03/150313_0163_khi-640.jpg 640w" sizes="(max-width: 640px) 100vw, 640px" xss=removed>

https://www.aviationwire.jp/wp-content/uploads/2015/03/150313_0163_khi-640.jpg 640w" sizes="(max-width: 640px) 100vw, 640px" xss=removed>к°ҖмҷҖмӮ¬нӮӨмӨ‘кіөм—…мқҳ лӮҳкі м•ј м ңмқј кіөмһҘм—җм„ң н–үн•ҙ진 лҸҷмӘҪ кіөмһҘм—җ м„Өм№ҳлҗң autoclave=3мӣ” 13мқј PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

https://www.aviationwire.jp/wp-content/uploads/2015/03/150313_0267_787_khi-640.jpg 640w" sizes="(max-width: 640px) 100vw, 640px" xss=removed>

https://www.aviationwire.jp/wp-content/uploads/2015/03/150313_0267_787_khi-640.jpg 640w" sizes="(max-width: 640px) 100vw, 640px" xss=removed>к°ҖмҷҖмӮ¬нӮӨмӨ‘кіөм—… лӮҳкі м•ј м ңмқј кіөмһҘмқҳ лӮЁ кіөмһҘм—җм„ң кіөк°ңлҗң 787мқҳ м•һл¶Җ분 лҸҷмІҙ=3мӣ” 13мқј PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

autoclave л§Ңл“ңлҠ” кіі(мӨ‘)мңјлЎңл¶Җн„° мӢңмһ‘н•ҳлҠ”м§Җ?w

гҖҖгҖҖлҜёмё 비мӢңмӨ‘кіөмқҖ нҷ”лӮҙкі мһҲмңјлӢҲ н•ңкөӯм—җлҠ” нҢ”м•„ мЈјм§Җ м•Ҡм•„

м№ҙмҷҖмӮ¬нӮӨмӨ‘кіөмқҖ м•„м§ҒлҸ„ мҶҢмҶЎлҗҳм§Җ м•ҠмқҖ кІғмқём§Җ?www

дё–з•ҢжңҖеӨ§зҙҡгҒ®гӮӘгғјгғҲгӮҜгғ¬гғјгғ–2еҸ·зӮүгӮ’е°Һе…Ҙ

гҖҖе·қеҙҺйҮҚе·ҘжҘӯпјҲ7012пјүгҒҜ3жңҲ13ж—ҘгҖҒгғңгғјгӮӨгғігӮ°787-10еһӢж©ҹгҒ®з”ҹз”Јй–Ӣе§ӢгҒӘгҒ©еў—з”ЈгҒ«еҜҫеҝңгҒҷгӮӢж–°е·Ҙе ҙгҒ®з«Је·ҘејҸгӮ’иЎҢгҒ„гҖҒе ұйҒ“й–ўдҝӮиҖ…гҒ«е…¬й–ӢгҒ—гҒҹгҖӮз·ҸжҠ•иіҮйЎҚгҒҜзҙ„350е„„еҶҶгҖӮ

зӣҙеҫ„9гғЎгғјгғҲгғ«гҖҒй•·гҒ•30гғЎгғјгғҲгғ«гҒ®гӮӘгғјгғҲгӮҜгғ¬гғјгғ–гҒҢиЁӯзҪ®гҒ•гӮҢгҒҹе·қйҮҚеҗҚеҸӨеұӢ第дёҖе·Ҙе ҙгҒ®жқұе·Ҙе ҙпјқ3жңҲ13ж—Ҙ PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

жқұе·Ҙе ҙгҒ®з«Је·ҘејҸгҒ§жҢЁжӢ¶гҒҷгӮӢе·қйҮҚгҒ®жқ‘еұұж»ӢзӨҫй•·пјқ3жңҲ13ж—Ҙ PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

гҖҖж–°е·Ҙе ҙгҒ®еҗҚз§°гҒҜжқұе·Ҙе ҙгҖӮ延еәҠйқўз©ҚгҒҜзҙ„6дёҮе№іж–№гғЎгғјгғҲгғ«гҒ§гҖҒиҲӘз©әж©ҹиЈҪе“ҒгҒ®з”ҹз”Јгғ»зө„з«Ӣе·Ҙе ҙгҒ§гҒӮгӮӢеҗҚеҸӨеұӢ第дёҖе·Ҙе ҙеҚ—е·Ҙе ҙгҒ®жқұеҒҙйҡЈжҺҘең°гҒ«гҖҒ2013е№ҙ12жңҲгҒӢгӮүе»әиЁӯгӮ’й–Ӣе§ӢгҒ—гҒҹгҖӮиӨҮеҗҲжқҗйғЁе“ҒгҒ®еҠ е·ҘгҒӢгӮүеүҚйғЁиғҙдҪ“гҒ®зө„гҒҝз«ӢгҒҰгҒҫгҒ§дёҖиІ«з”ҹз”ЈгҒҷгӮӢгҖӮгҒҫгҒҹгҖҒжқұе·Ҙе ҙгҒЁеҚ—е·Ҙе ҙгҒҜйҖҡи·ҜгҒ§гҒӨгҒӘгҒҺгҖҒз”ҹз”ЈжҖ§гӮ’й«ҳгӮҒгҒҹгҖӮ

гҖҖе·қйҮҚгҒҜ787гҒ®еүҚйғЁиғҙдҪ“гӮ„дё»и„ҡж јзҙҚйғЁгҖҒдё»зҝјеӣәе®ҡеҫҢзёҒгӮ’жӢ…еҪ“гҖӮ787еҗ‘гҒ‘гҒ®еҗҚеҸӨеұӢ第дёҖе·Ҙе ҙеҢ—е·Ҙе ҙгӮ’2006е№ҙ7жңҲгҒ«гҖҒеў—з”Јз”ЁгҒ®еҗҢеҚ—е·Ҙе ҙгӮ’2010е№ҙ3жңҲгҒ«з«Је·ҘгҖӮжЁҷжә–еһӢгҒ®787-8гҒЁй•·иғҙеһӢгҒ®787-9еҗ‘гҒ‘гҒ«з”ҹз”ЈгӮ’йҖІгӮҒгҒҰгҒ„гӮӢгҖӮ

гҖҖж–°иЁӯгҒ—гҒҹжқұе·Ҙе ҙгҒ«гҒҜж—ўеӯҳе·Ҙе ҙгҒЁеҗҢзЁ®гҒ®з”ҹз”ЈиЁӯеӮҷгӮ’иҝҪеҠ е°Һе…ҘгҒ—гҖҒдё»гҒ«787-9гҒЁ787-10гҒ®еүҚйғЁиғҙдҪ“гӮ’з”ҹз”ЈгҖӮ787-10гҒ®еә§еёӯж•°гҒҜ300еёӯгҒӢгӮү330еёӯгӮҜгғ©гӮ№гҒ§гҖҒ787гҒ®дёӯгҒ§жңҖеӨ§гӮөгӮӨгӮәгҒ®ж©ҹдҪ“гҒЁгҒӘгӮӢгҖӮ

гҖҖжқұе·Ҙе ҙгҒ«гҒҜгҖҒзӣҙеҫ„9гғЎгғјгғҲгғ«гҖҒй•·гҒ•30гғЎгғјгғҲгғ«гҒЁдё–з•ҢжңҖеӨ§зҙҡгҒЁгҒӘгӮӢгҖҒиҮӘзӨҫиЈҪгҒ®иӨҮеҗҲжқҗзЎ¬еҢ–з”ЁгӮӘгғјгғҲгӮҜгғ¬гғјгғ–гӮ„гҖҒиғҙдҪ“гӮ’дёҖдҪ“жҲҗеҪўгҒҷгӮӢгғ—гғӘгғ—гғ¬гӮ°иҮӘеӢ•з©ҚеұӨж©ҹгҖҒиғҙдҪ“гӮ’дёҖдҪ“еҠ е·ҘгҒҷгӮӢгғ‘гғҚгғ«гғӘгғҷгғғгӮҝгғјгӮ„гғҲгғӘгғ гҖҒгғүгғӘгғ«гҖҒеӨ§еһӢNDIпјҲи¶…йҹіжіўйқһз ҙеЈҠи©ҰйЁ“иЈ…зҪ®пјүгҒӘгҒ©гӮ’еӮҷгҒҲгӮӢгҖӮгӮӘгғјгғҲгӮҜгғ¬гғјгғ–гҒҜгҖҒеҢ—е·Ҙе ҙгҒ«ж¬ЎгҒҗ2еҸ·зӮүгҒЁгҒӘгӮӢгҖӮ6жңҲгҒӢгӮүи©ҰдҪңгӮ’е§ӢгӮҒгҖҒе·ҘзЁӢгҒ®зўәиӘҚгҒӘгҒ©гӮ’йҖІгӮҒгӮӢгҖӮ

гҖҖ787гҒ®еүҚйғЁиғҙдҪ“гҒҜгҖҒ787-8гҒҢзҙ„7гғЎгғјгғҲгғ«гҖҒ787-9гҒҢзҙ„10гғЎгғјгғҲгғ«гҖҒ787-10гҒҢзҙ„13гғЎгғјгғҲгғ«гҒЁгҖҒ787-10гҒҜ787-8гҒЁжҜ”гҒ№гҒҰзҙ„2еҖҚгҒ®й•·гҒ•гҒ«гҒӘгӮӢгҖӮ2еҸ·зӮүгҒҜеүҚйғЁиғҙдҪ“гҒҢй•·гҒ„787-10гҒ«еҜҫеҝңеҮәжқҘгӮӢгӮҲгҒҶгҖҒ1еҸ·зӮүгҒЁжҜ”гҒ№гҒҰй•·гҒ„йғЁжқҗгҒҢжё©гҒҫгӮҠгӮ„гҒҷгҒ„гӮҲгҒҶгҒ«ж”№иүҜгҒ—гҒҹгҖӮ

гҖҖе·қеҙҺйҮҚе·Ҙгғ»иҲӘз©әе®Үе®ҷгӮ«гғігғ‘гғӢгғјгҒ®й…’дә•жҳӯд»Ғ787з”ҹз”ЈжҠҖиЎ“йғЁй•·гҒҜгҖҒгҖҢ1еҸ·зӮүгҒ®зӮ№жӨңжҷӮгҒӘгҒ©гҒ«гҖҒ2еҸ·зӮүгҒ§787-8гӮ„787-9гҒ®еүҚйғЁиғҙдҪ“гӮ’з”ҹз”ЈгҒҷгӮӢгҒ“гҒЁгӮӮгҒӮгӮӢгҖҚгҒЁиӘ¬жҳҺгҖӮгҒҫгҒҹгҖҒжқұе·Ҙе ҙгҒҜж—ўеӯҳе·Ҙе ҙгҒЁжҜ”гҒ№гҖҒгҖҢз”ҹз”ЈгҒҷгӮӢйҖҹеәҰгӮ’йҖҹгӮҒгӮӢгҒ®гҒ§гҒҜгҒӘгҒҸгҖҒй•·гҒ„гӮӮгҒ®гӮ„еӨ§гҒҚгҒӘгӮӮгҒ®гҒ§зІҫеәҰгӮ’дҝқгҒӨж”№е–„гӮ’гҒ—гҒҹгҖҚгҒЁиӘһгҒЈгҒҹгҖӮ

гҖҖгғңгғјгӮӨгғігӮ°гҒҜ787гҒ®з”ҹз”Јгғ¬гғјгғҲгӮ’гҖҒ2016е№ҙгҒ«зҸҫеңЁгҒ®жңҲз”Ј10ж©ҹгҒӢгӮү12ж©ҹгҒ«гҖҒ2019е№ҙгҒҫгҒ§гҒ«гҒҜ14ж©ҹгҒ«еј•гҒҚдёҠгҒ’гӮӢгҖӮе·қйҮҚгҒ«гӮҲгӮӢгҒЁгҖҒд»ҠеӣһзЁјеғҚгҒ—гҒҹжқұе·Ҙе ҙгӮ’еҗ«гӮҒгҖҒжңҲз”Ј14ж©ҹдҪ“еҲ¶гҒ«еҜҫеҝңеҮәжқҘгӮӢгҒЁгҒ—гҒҰгҒ„гӮӢгҖӮ

гҖҖ787-10гҒ®жңҖзөӮзө„з«ӢгҒЁи©ҰйЁ“йЈӣиЎҢгҒҜ2017е№ҙеҲқй ӯгҖҒеҲқеҸ·ж©ҹгҒ®еј•гҒҚжёЎгҒ—гҒҜ2018е№ҙгӮ’дәҲе®ҡгҒ—гҒҰгҒ„гӮӢгҖӮж—Ҙжң¬гҒ§гҒҜе…Ёж—Ҙжң¬з©әијёпјҲANA/NHпјүгӮ’еӮҳдёӢгҒ«жҢҒгҒӨANAгғӣгғјгғ«гғҮгӮЈгғігӮ°гӮ№пјҲ9202пјүгҒҢд»Ҡе№ҙ1жңҲ30ж—ҘгҒ«гҖҒ3ж©ҹгӮ’еӣҪеҶ…з·ҡз”Ёж©ҹжқҗгҒЁгҒ—гҒҰзҷәжіЁгҒҷгӮӢж„Ҹеҗ‘гӮ’зӨәгҒ—гҒҹгҖӮзҷәжіЁгҒҢзўәе®ҡгҒ—гҒҹе ҙеҗҲгҖҒANAHDгҒҜ787-10гӮ’2019е№ҙеәҰгҒӢгӮү2020е№ҙеәҰгҒ«гҒӢгҒ‘гҒҰе°Һе…ҘгҒҷгӮӢгҖӮ

пјҠеҶҷзңҹгҒҜе…Ё11жһҡпјҲгғӯгӮ°гӮӨгғігҒҷгӮӢгҒЁеҚ—е·Ҙе ҙгҒ®еҶҷзңҹгӮ’гҒҷгҒ№гҒҰгҒ”иҰ§гҒ„гҒҹгҒ гҒ‘гҒҫгҒҷпјү

е·қйҮҚгҒ®еҗҚеҸӨеұӢ第дёҖе·Ҙе ҙгҒ§иЎҢгӮҸгӮҢгҒҹжқұе·Ҙе ҙгҒ®з«Је·ҘејҸпјқ3жңҲ13ж—Ҙ PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

е·қйҮҚгҒ®еҗҚеҸӨеұӢ第дёҖе·Ҙе ҙгҒ§иЎҢгӮҸгӮҢгҒҹжқұе·Ҙе ҙгҒ«иЁӯзҪ®гҒ•гӮҢгҒҹгӮӘгғјгғҲгӮҜгғ¬гғјгғ–пјқ3жңҲ13ж—Ҙ PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

е·қйҮҚгҒ®еҗҚеҸӨеұӢ第дёҖе·Ҙе ҙгҒ§иЎҢгӮҸгӮҢгҒҹжқұе·Ҙе ҙгҒ«иЁӯзҪ®гҒ•гӮҢгҒҹгӮӘгғјгғҲгӮҜгғ¬гғјгғ–пјқ3жңҲ13ж—Ҙ PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

е·қйҮҚеҗҚеҸӨеұӢ第дёҖе·Ҙе ҙгҒ®еҚ—е·Ҙе ҙгҒ§е…¬й–ӢгҒ•гӮҢгҒҹ787гҒ®еүҚйғЁиғҙдҪ“пјқ3жңҲ13ж—Ҙ PHOTO: Tadayuki YOSHIKAWA/Aviation Wire

гӮӘгғјгғҲгӮҜгғ¬гғјгғ–дҪңгӮӢгҒЁгҒ“гӮҚгҒӢгӮүе§ӢгӮҒгӮӢгҒ®гҒӢпјҹпҪ—

гҖҖгҖҖдёүиҸұйҮҚе·ҘгҒҜжҖ’гҒЈгҒҰгӮӢгҒӢгӮүйҹ“еӣҪгҒ«гҒҜеЈІгҒЈгҒҰгӮ„гӮүгҒӘгҒ„гҒһ

В В В е·қеҙҺйҮҚе·ҘгҒҜжңӘгҒ иЁҙиЁҹгҒ•гӮҢгҒҰгҒӘгҒ„гҒ®гҒӢпјҹпҪ—пҪ—пҪ—