еӨ§е…ғгҒҜгҖҒгҒ“гҒ®гӮ№гғ¬гғғгғү

гҖҢSamsungгҒ«7nmгҒ®з®ҮжүҖгҒҜгҒ©гҒ“гҒ«гӮӮгҒӘгҒӢгҒЈгҒҹгҖҚ

/jp/board/exc_board_9/view/id/2920268/page/6

гҒ“гӮҢгҒ«жүӢжҢҒгҒЎгҒ®гғҚгӮҝгӮ’гғ–гғ¬гғігғү(^^b

пјҚпјҚпјҚ

д»ҘдёӢеј•з”Ёй–Ӣе§Ӣ(иӘӯгҒҝйЈӣгҒ°гҒ—еҸҜ)

———————————————————————————————————————-

гӮөгғ гӮ№гғігҖҒеҚҠе°ҺдҪ“е·ҘзЁӢгҒ«пјҳжңҲдёӯж—¬гҒӢгӮүйҹ“еӣҪиЈҪгғ•гғғеҢ–ж°ҙзҙ жҠ•е…Ҙ

https://japanese.joins.com/article/253/257253.html

гҖҖгӮөгғ гӮ№гғійӣ»еӯҗгҒҢпјӨпјІпјЎпјӯгӮ„пј®пјЎпј®пјӨеһӢгғ•гғ©гғғгӮ·гғҘгҒӘгҒ©гғЎгғўгғӘгғје·ҘзЁӢгҒ«ж—Ҙжң¬иЈҪгғ•гғғеҢ–ж°ҙзҙ гҒ®д»Јжӣҝе“ҒгӮ’жҠ•гҒҳе§ӢгӮҒгҒҹгҖӮ

ж—Ҙжң¬ж”ҝеәңгҒҢпј—жңҲпј”ж—ҘгҒ«гғ•гғғеҢ–ж°ҙзҙ гҖҒгғ•гӮ©гғҲгғ¬гӮёгӮ№гғҲгҖҒгғ•гғғеҢ–гғқгғӘгӮӨгғҹгғүгҒ®е…Ҳз«Ҝзҙ жқҗпј“е“Ғзӣ®гҒ«еҜҫгҒҷгӮӢеҜҫйҹ“ијёеҮәиҰҸеҲ¶гҒ«еҮәгҒҰгҒӢгӮүпј‘гӮ«жңҲеҚҠгҒ¶гӮҠгҒ«д»ЈжӣҝжқҗгҒ®жҠ•е…ҘгҒ«еҮәгҒҹгӮӮгҒ®гҖӮгҖҖгҒ“гҒ®гӮҲгҒҶгҒ«гӮөгғ гӮ№гғійӣ»еӯҗгӮ„пјіпј«гғҸгӮӨгғӢгғғгӮҜгӮ№гҒ§ж—Ҙжң¬иЈҪгғ•гғғеҢ–ж°ҙзҙ гҒ®д»ЈжӣҝдҪңжҘӯгҒҢдәҲжғігӮҲгӮҠж—©гҒҸйҖІгҒҝгҖҒе№ҙжң«гӮ’еүҚеҫҢгҒ—гҒҰе®Ңе…ЁгҒ«д»ЈжӣҝдҪңжҘӯгӮ’е®ҢдәҶгҒ§гҒҚгӮӢгҒ гӮҚгҒҶгҒЁгҒ„гҒҶиҰӢйҖҡгҒ—гҒҢеҮәгҒҰгҒ„гӮӢгҖӮ

гҖҖпј“ж—ҘгҒ®еҚҠе°ҺдҪ“жҘӯз•ҢгҒ«гӮҲгӮӢгҒЁгҖҒгӮөгғ гӮ№гғійӣ»еӯҗгҒҜйҹ“еӣҪгҒ®гӮҪгғ«гғ–гғ¬гӮӨгғігҒЁпјҘпј®пјҰгғҶгӮҜгғҺгғӯгӮёгғјгҒҢиЈҪйҖ гҒ—гҒҹгғ•гғғеҢ–ж°ҙзҙ гҒ®зҙҚе“ҒгӮ’еҸ—гҒ‘е…ҲжңҲдёӯж—¬гҒӢгӮүдёҖйғЁе·ҘзЁӢгҒ«жҠ•гҒҳе§ӢгӮҒгҒҹгҖӮ

пј’гҒӨгҒ®дјҡзӨҫгҒҜдёӯеӣҪиЈҪгҒ®з„Ўж°ҙгғ•гғғеҢ–ж°ҙзҙ й…ёгӮ’ијёе…ҘгҒ—гҒҰж—Ҙжң¬гҒӢгӮүијёе…ҘгҒ—гҒҰгҒ„гҒҹзҙ”еәҰпјҷпјҷпјҺпјҷпјҷпјҷпј…гҒ®гғ•гғғеҢ–ж°ҙзҙ гҒ®ж¶ІзҠ¶иЈҪе“ҒгӮ’дҪңгӮӢгҒ®гҒ«жҲҗеҠҹгҒ—гҒҹгҖӮ

гҒҹгҒ гҖҒеӣҪз”Јгғ•гғғеҢ–ж°ҙзҙ гӮ’еҚҠе°ҺдҪ“з”ҹз”ЈгҒ®гҒҷгҒ№гҒҰгҒ®е·ҘзЁӢгғ©гӮӨгғігҒ«жҠ•гҒҳгӮӢж®өйҡҺгҒ§гҒҜгҒӘгҒ„гҖӮгҖҖгӮөгғ гӮ№гғійӣ»еӯҗй–ўдҝӮиҖ…гҒҜгҖҢйҹ“еӣҪдјҒжҘӯгҒҢз”ҹз”ЈгҒ—гҒҹгғ•гғғеҢ–ж°ҙзҙ гҒ®и©ҰдҪңе“ҒгӮ’ж•Ҹж„ҹеәҰгҒҢдҪҺгҒ„е·ҘзЁӢгҒӢгӮүй Ҷж¬ЎжҠ•гҒҳгҒҰгҒҠгӮҠгҖҒж•Ҹж„ҹеәҰгҒҢй«ҳгҒ„е·ҘзЁӢгҒ«еәғгӮҒгҒҰгҒ„гҒҸж–№йҮқгҖҚгҒЁиӘ¬жҳҺгҒ—гҒҹгҖӮ

еҚҠе°ҺдҪ“гҒ®е·ҘзЁӢгҒҜпј•пјҗпјҗзЁ®йЎһгҒ»гҒ©гҒ§ж§ӢжҲҗгҒ•гӮҢгҒҰгҒҠгӮҠгҖҒгҒ“гҒ®гҒҶгҒЎгғ•гғғеҢ–ж°ҙзҙ гҒҢеҝ…иҰҒгҒӘе·ҘзЁӢгҒҜпј•пјҗе·ҘзЁӢеүҚеҫҢгҒ гҖӮгҖҖгӮөгғ гӮ№гғійӣ»еӯҗгҒҜгҒ“гҒ®гҒҶгҒЎпј‘пҪһпј’е·ҘзЁӢгҒӢгӮүж—Ҙжң¬иЈҪгҒ«д»ЈгӮҸгӮҠеӣҪз”ЈиЈҪе“ҒгӮ’дҪҝгҒЈгҒҰгҒ„гӮӢгҒЁгҒ„гҒҶгҖӮ

пјіпј«гғҸгӮӨгғӢгғғгӮҜгӮ№гӮӮгӮ„гҒҜгӮҠйҹ“еӣҪдјҒжҘӯгҒҢз”ҹз”ЈгҒ—гҒҹгғ•гғғеҢ–ж°ҙзҙ гӮ’иҝ‘гҒҸи©ҰйҒӢи»ўдҪңжҘӯгҒ«жҠ•гҒҳгӮӢиЁҲз”»гҒ гҖӮ

гҖҖд»Ҡе№ҙгҒ«е…ҘгӮҠпј’еәҰжёӣз”ЈгҒ«е…ҘгҒЈгҒҹпјіпј«гғҸгӮӨгғӢгғғгӮҜгӮ№гҒҜгҖҒж—Ҙжң¬зҷәгҒ®зҙ жқҗдёҚи¶ігҒ§гҒҜзӣёеҜҫзҡ„гҒ«дҪҷиЈ•гҒҢгҒӮгӮӢж–№гҒ гҖӮгҖҖпјіпј«гғҸгӮӨгғӢгғғгӮҜгӮ№гҒҜдёӯеӣҪгғ»з„ЎйҢ«гҒ«гҒӮгӮӢеҚҠе°ҺдҪ“з”ҹз”Јгғ©гӮӨгғігҒ§гҒҜдёӯеӣҪиЈҪгғ•гғғеҢ–ж°ҙзҙ гҒ§ж—Ҙжң¬иЈҪгҒ®д»ЈжӣҝдҪңжҘӯгӮ’е®Ңе…ЁгҒ«зөӮгҒҲгҒҹгҒЁгҒ„гҒҶгҖӮ

гҖҖгҒ“гӮҢгҒЁгҒЁгӮӮгҒ«гӮөгғ гӮ№гғійӣ»еӯҗгҒЁпјіпј«гғҸгӮӨгғӢгғғгӮҜгӮ№еҶ…йғЁгҒ®зҙ жқҗй–ӢзҷәжӢ…еҪ“гӮЁгғігӮёгғӢгӮўгҒҜеӣҪз”Јгғ•гғғеҢ–ж°ҙзҙ и©ҰдҪңе“ҒгҒ«еҜҫгҒҷгӮӢжҲҗеҲҶеҲҶжһҗгӮ’йҖІгӮҒгҒҰгҒ„гӮӢгҖӮгҖҖйҹ“еӣҪдјҒжҘӯгҒҢдҪңгҒЈгҒҹгғ•гғғеҢ–ж°ҙзҙ гӮ’еҚҠе°ҺдҪ“гғ©гӮӨгғігҒ«еҗҲгӮҸгҒӣгҒҰзҙ жқҗжҲҗеҲҶгҒӘгҒ©гӮ’иӘҝж•ҙгҒҷгӮӢдҪңжҘӯгҒ гҖӮгҖҖзҙ жқҗдјҒжҘӯгҒЁгӮөгғ гӮ№гғійӣ»еӯҗгҖҒпјіпј«гғҸгӮӨгғӢгғғгӮҜгӮ№гҒҢдёҖзЁ®гҒ®гҖҢе…ұеҗҢй–ӢзҷәгҖҚгӮ’гҒҷгӮӢйҒҺзЁӢгҒ§гҖҒгҒ“гӮҢгҒҫгҒ§дҪҝгҒЈгҒҰгҒ„гҒҹж—Ҙжң¬гҒ®гӮ№гғҶгғ©гӮұгғҹгғ•гӮЎгҒЁжЈ®з”°еҢ–еӯҰе·ҘжҘӯгҒ®иЈҪе“ҒгҒЁжҜ”ијғгҒ—гҒҰжҲҗеҲҶж§ӢйҖ гҒ§еӨ§гҒҚгҒӘе·®гҒҢгҒӘгҒ‘гӮҢгҒ°еҚҠе°ҺдҪ“е·ҘзЁӢгҒ«е…Ёйқўзҡ„гҒ«жҠ•гҒҳгҒҹжҷӮгҒ«гӮӮиЈҪе“Ғж¬ йҷҘгҒҢзҷәз”ҹгҒ—гҒӘгҒ„гҒҹгӮҒгҒ гҖӮ

гҖҖгҒ“гӮҢгҒ«еҠ гҒҲгҒҰйҹ“еӣҪдјҒжҘӯгҒ®гӮҪгғ«гғ–гғ¬гӮӨгғігҒҢд»ҠжңҲжң«гҒ«дәҲе®ҡйҖҡгӮҠгҒ«еҝ жё…еҚ—йҒ“гҒ®е…¬е·һе·Ҙе ҙеў—иЁӯдҪңжҘӯгӮ’е®ҢдәҶгҒҷгӮӢе ҙеҗҲгҖҒеӣҪз”Јгғ•гғғеҢ–ж°ҙзҙ гҒ®йҮҸз”ЈиҰҸжЁЎгӮӮгҒ•гӮүгҒ«еӨ§гҒҚгҒҸгҒӘгӮӢиҰӢйҖҡгҒ—гҒ гҖӮгҖҖгӮҪгғ«гғ–гғ¬гӮӨгғігҒЁпјҘпј®пјҰгғ•гғҶгӮҜгғҺгғӯгӮёгғјгҒҜгҒқгӮҢгҒһгӮҢгҒ®ж—Ҙжң¬гҒ®гӮ№гғҶгғ©гӮұгғҹгғ•гӮЎгҖҒжЈ®з”°еҢ–еӯҰе·ҘжҘӯгҒӢгӮүијёе…ҘгҒ—гҒҹгғ•гғғеҢ–ж°ҙзҙ гӮ’зІҫиЈҪгҒ—гҒҹеҫҢгҖҒгӮЁгғғгғҒгғігӮ°ж¶ІеҪўж…ӢгҒ§гӮөгғ гӮ№гғійӣ»еӯҗгҒ«еҚҠе°ҺдҪ“е·ҘзЁӢз”Ёзҙ жқҗгҒЁгҒ—гҒҰзҙҚе“ҒгҒ—гҒҰгҒҚгҒҹгҖӮгҒ“гӮҢгӮүйҹ“еӣҪдјҒжҘӯгҒҜж—Ҙжң¬гҒ®ијёеҮәиҰҸеҲ¶гҒҢе§ӢгҒҫгҒЈгҒҰгҒӢгӮүгғ•гғғеҢ–ж°ҙзҙ гҒ®ијёе…Ҙе…ҲгӮ’еҸ°ж№ҫгҒЁдёӯеӣҪгҒ«еӨүгҒҲгҒҹгҖӮ

———————————————————————————————————————-

д»ҘдёҠеј•з”ЁзөӮдәҶ

гҖҖгӮөгғ гӮ№гғійӣ»еӯҗгҒҢпјӨпјІпјЎпјӯгӮ„пј®пјЎпј®пјӨеһӢгғ•гғ©гғғгӮ·гғҘгҒӘгҒ©гғЎгғўгғӘгғје·ҘзЁӢгҒ«ж—Ҙжң¬иЈҪгғ•гғғеҢ–ж°ҙзҙ гҒ®д»Јжӣҝе“ҒгӮ’жҠ•гҒҳе§ӢгӮҒгҒҹгҖӮ

(дёӯз•Ҙ)

гҒ“гҒ®гӮҲгҒҶгҒ«гӮөгғ гӮ№гғійӣ»еӯҗгӮ„пјіпј«гғҸгӮӨгғӢгғғгӮҜгӮ№гҒ§ж—Ҙжң¬иЈҪгғ•гғғеҢ–ж°ҙзҙ гҒ®д»ЈжӣҝдҪңжҘӯгҒҢдәҲжғігӮҲгӮҠж—©гҒҸйҖІгҒҝгҖҒе№ҙжң«гӮ’еүҚеҫҢгҒ—гҒҰе®Ңе…ЁгҒ«д»ЈжӣҝдҪңжҘӯгӮ’е®ҢдәҶгҒ§гҒҚгӮӢгҒ гӮҚгҒҶгҒЁгҒ„гҒҶиҰӢйҖҡгҒ—гҒҢеҮәгҒҰгҒ„гӮӢгҖӮ

гҖҖиЁҳдәӢгҒқгҒ®гӮӮгҒ®гӮ’гҖҒйЎҚйқўйҖҡгӮҠгҒ«еҸ–гӮӢгҒӘгӮүгҒ°гҖҒпјіпј«пјҸгӮөгғ гӮ№гғіе…ұгҖ…гҖҒдёӯеӣҪиЈҪгҖҒгҒқгҒ—гҒҰиҮӘеӣҪиЈҪйҖ гҒ®гғ•гғғеҢ–ж°ҙзҙ гҒёгҒ®е…ЁйқўеҲҮгӮҠжӣҝгҒҲгҒҢгҖҒж—©гҒ‘гӮҢгҒ°д»Ҡе№ҙдёӯгҒ«зөӮгӮҸгӮӢгӮүгҒ—гҒ„гҖӮ

гӮҲгҒӢгҒЈгҒҹгҒҳгӮғгҒӘгҒ„гҒӢгҖҒйҹ“еӣҪw

гғ•гғғеҢ–ж°ҙзҙ гҒ«гҒӨгҒ„гҒҰгҖҒ

жүӢеҪ“гҒҰгҒҷгӮӢзӣ®еҮҰгҒҢз«ӢгҒЈгҒҹгҖҒгҒЁгҒ„гҒҶгҒ“гҒЁгҒҜе–ңгҒ°гҒ—гҒ„йҷҗгӮҠw

(гҒҹгҒ гҒ—дёӯеӣҪгҒ«д»ҠеәҰгҒҜз”ҹжӯ»гӮ’й җгҒ‘гӮӢгҒ“гҒЁгҒ«гҒӘгӮҠгҒҫгҒҷгҒҢw)

гҖҖж—Ҙжң¬гӮҲгӮҠгӮӮгҒӢгҒӘгӮҠзҙ”еәҰгҒҜдҪҺгҒ„гҒҢгҖҒгҒқгӮҢгҒӘгӮҠгҒ«еҚҠе°ҺдҪ“иЈҪе“ҒгҒ®иЈҪйҖ гҒҜеҮәжқҘгҒқгҒҶгҒ гҖҒгҒЁгҒ„гҒҶгҒ“гҒЁгҒ§гӮҲгҒӢгҒЈгҒҹгӮҲгҒӢгҒЈгҒҹгҖӮ

йҹ“еӣҪгҒёгҒ®ијёеҮәгҒҢеҮәжқҘгҒӘгҒҸгҒӘгҒЈгҒҹеҲҶгҒ«гҒӨгҒ„гҒҰгҒҜгҖҒгғһгӮӨгӮҜгғӯгғігҒҢеәғеі¶гҒ«дҪңгҒЈгҒҹе·Ҙе ҙгҒ®ж¶ҲиІ»еҲҶгҒ«еӣһгҒӣгҒ°гҒ„гҒ„гӮҸгҒ‘гҒ§гҖҒеҸҢж–№Win-WinгҒЁгҒ„гҒҲгӮӢгҒ§гҒ—гӮҮгҒҶгҖӮ

гҒ§гҒҷгҒҢгҖҒ

гҒ“гҒ“жңҖиҝ‘гҒ®иЈҪйҖ жүӢжі•гҒҜгҖҒ

йҹ“еӣҪгҒ«гҒЁгҒЈгҒҰгҖҒ

е¬үгҒ—гҒҸгҒӘгҒ„ж–№еҗ‘гҒ«

жөҒгӮҢгҒҰгҒ„гӮӢгӮҸгҒ‘гҒ§гҖӮ

пјҚпјҚпјҚ

гҖҖжңҖеүҚгҖҒгӮӨгғігӮ№гғ”гғ¬гғјгӮ·гғ§гғігӮ’гҒ„гҒҹгҒ гҒ„гҒҹгӮ№гғ¬гғғгғүгҖӮ

гҒқгҒ“гҒ§еј•з”ЁгҒ—гҒҰгҒ„гҒҹиЁҳдәӢгҖӮ

гҖҢ7nmгҒ®еҚҠе°ҺдҪ“гҖҚгҒ«7nmгҒ®з®ҮжүҖгҒҜгҒ©гҒ“гҒ«гӮӮгҒӘгҒӢгҒЈгҒҹ

https://jbpress.ismedia.jp/articles/-/57517

д»ҘдёӢгҒҜгҒқгҒ“гҒӢгӮүгҒ®еј•з”ЁгҖӮ

———————————————————————————————————————-

(еүҚз•Ҙ)

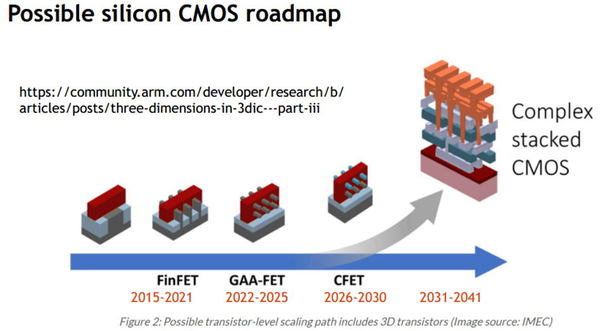

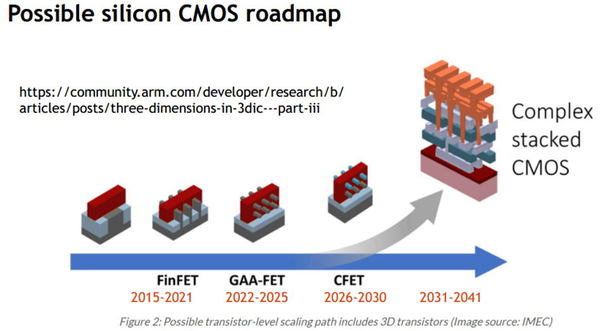

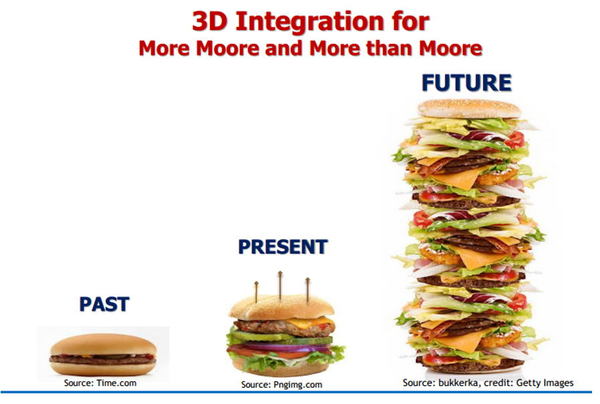

гҖҖгҒ—гҒӢгҒ—гҖҒ2028е№ҙд»ҘйҷҚгҒҜеҫ®зҙ°еҢ–гҒҢеӣ°йӣЈгҒ«гҒӘгӮӢеҸҜиғҪжҖ§гҒҢгҒӮгӮӢгҖӮгҒқгӮҢгҒ§гӮӮгғ гғјгӮўгҒ®жі•еүҮгҒҢжӯўгӮүгҒӘгҒ„гҒ®гҒҜгҖҒNANDгғ•гғ©гғғгӮ·гғҘгҒҢ3ж¬Ўе…ғеҢ–гҒ—гҒҹгӮҲгҒҶгҒ«гҖҒгғҲгғ©гғігӮёгӮ№гӮҝгҒҢ3ж¬Ўе…ғеҢ–гҒҷгӮӢгҒ“гҒЁгҒ«гӮҲгӮҠгҖҒйӣҶз©ҚеәҰгӮ’дёҠгҒ’гҒҰгҒ„гҒҸгҒӢгӮүгҒ§гҒӮгӮӢпјҲеӣі4пјүгҖӮи©ігҒ—гҒ„иӘ¬жҳҺгҒҜзңҒгҒҸгҒҢгҖҒGAAпјҲGate All AroundпјүгҖҒCFETпјҲComplementary FETпјүгҖҒComplex Stacked CMOSгҒӘгҒ©гҒҢгҒқгҒ®еҖҷиЈңгҒ гҖӮ

еӣі4гҖҖ3ж¬Ўе…ғеҢ–гҒҷгӮӢгғҲгғ©гғігӮёгӮ№гӮҝж§ӢйҖ

гҖҖгҒ•гӮүгҒ«гҖҒTSMCгҒҜгҖҒгғҒгғғгғ—гӮ’3ж¬Ўе…ғгҒ«еӨҡж•°з©ҚеұӨгҒҷгӮӢгҒ“гҒЁгҒ«гӮҲгӮҠгҖҒйӣҶз©ҚеәҰгӮ’дёҠгҒ’гӮӢжүӢж®өгӮ’гҒЁгӮҠе§ӢгӮҒгҒҹгҖӮ

еӣі5гҒҜгҖҒд»Ҡе№ҙпјҲ2019е№ҙпјү6жңҲгҒ«дә¬йғҪгҒ§й–ӢеӮ¬гҒ•гӮҢгҒҹеҚҠе°ҺдҪ“гҒ®еӣҪйҡӣеӯҰдјҡVLSIгӮ·гғігғқгӮёгӮҰгғ гҒ§TSMCгҒҢзҷәиЎЁгҒ—гҒҹиіҮж–ҷгҒ гҒҢгҖҒдјҡе ҙгҒҜеӨ§зҲҶ笑гҒ«еҢ…гҒҫгӮҢгҒҹгҖӮгҒҹгҒЁгҒҲеҫ®зҙ°еҢ–гҒҢжӯўгҒҫгҒЈгҒҰгӮӮгҖҒеҚҠе°ҺдҪ“гҒ®жңӘжқҘгҒҜжҳҺгӮӢгҒ„пјҒ

еӣіпј•(w)

———————————————————————————————————————-

д»ҘдёҠеј•з”ЁзөӮдәҶ

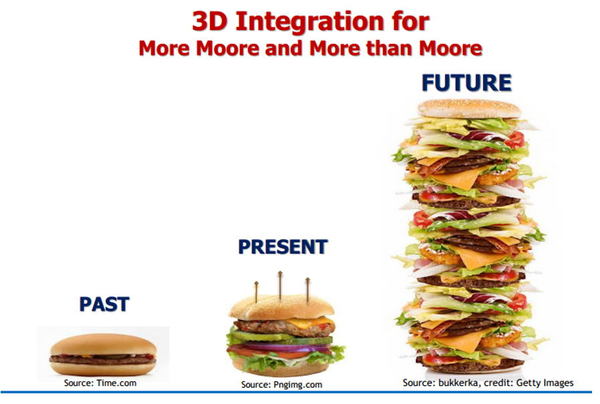

гҖҖж—ўгҒ«гҖҖгҖҢз©ҚеұӨгғ—гғӯгӮ»гӮ№гҖҚгҖҖгӮ’зөҢгҒҰдҪңгӮүгӮҢгҒҰгҒ„гӮӢиЈҪе“ҒгҒҜгҒӮгӮҠгҒҫгҒҷгҖӮ

дёӢгҒ®еј•з”ЁиЁҳдәӢдёӯгҒ«гӮӮгҒӮгӮӢTSMCгҖҒгҒқгҒ—гҒҰжқұиҠқгҒҜгҖҢз©ҚеұӨеҢ–гғ—гғӯгӮ»гӮ№гҖҚгӮ’зөҢгҒҰгҖҒе®ҹиЈ…йқўз©ҚгҒ«еҜҫгҒҷгӮӢиЁҳжҶ¶йҮҸгӮ’еӨ§е№…гҒ«гӮўгғғгғ—гҒ—гҒҹгғЎгғўгғӘгғҒгғғгғ—гҒ®гғҶгӮ№гғҲиЈҪйҖ гҒҫгҒ§гҒ“гҒҺзқҖгҒ‘гҒҰгҒ„гӮӢгҖӮгҖҖгӮөгғ гӮ№гғігӮӮгҒҫгҒҹеҗҢж§ҳгҖӮгҖҖзҠ¶жіҒгҒЁгҒ—гҒҰгҒҜеҫ…гҒЈгҒҹгҒӘгҒ—гҖӮ

гҖҖгҒЁгҒ“гӮҚгҒ§гҖҒгҒ“гҒ®гҖҖгҖҢз©ҚеұӨгғ—гғӯгӮ»гӮ№гҖҚгҖҖгҒҢгҖҒд»ҠеҫҢгӮөгғ гӮ№гғігӮ„пјіпј«гғҸгӮӨгғӢгӮҜгӮ№гҒ«гҒЁгҒЈгҒҰе•ҸйЎҢгҒ«гҒӘгӮӢеҸҜиғҪжҖ§гҒҢгҒӮгӮӢгҒ®гҒ§гҒҷгҖӮ

гҒ“гӮҢгӮ’зҗҶи§ЈгҒҷгӮӢгҒҹгӮҒгҒ®гҖҒз°ЎеҚҳгҒӘз®—ж•°гҒ®е•ҸйЎҢгҖӮ

пјҚпјҚпјҚ

е•ҸйЎҢпјҡ

гҖҖгҖҢжҲҗеҠҹзҺҮгҒҢпјҷпјҗпј…гҒ®еҠ е·ҘжүӢй ҶгҖҚгҖҖгӮ’пј’еӣһз№°гӮҠиҝ”гҒ—гҒҰдҪңгӮүгӮҢгӮӢйғЁе“ҒгҒ®гҖҒгҖҢиүҜе“ҒзҺҮгҖҚгҖҖгҒҜдҪ•гғ‘гғјгӮ»гғігғҲгҒ§гҒҷгҒӢпјҹ

зӯ”гҒҲпјҡ

гҖҖпјҗпјҺпјҷпҪҳпјҗпјҺпјҷгҖҖпјқгҖҖпјҗпјҺпјҳпј‘

гҖҖгҖҖгҖҖгҖҖпјҳпј‘гғ‘гғјгӮ»гғігғҲгҖӮ

гҖҖгҖҢжҲҗеҠҹзҺҮгҒҢпјҷпјҗгғ‘гғјгӮ»гғігғҲгҖҚгҖҖгҒ®зІҫеәҰгҒ§гҒҜгҖҒиЈҪйҖ е·ҘзЁӢгҒ§пј’еӣһгҒ®з№°гӮҠиҝ”гҒ—гҒҢеҝ…иҰҒгҒӘе ҙеҗҲгҖҒгҖҖгҖҢпј‘пјҗпјҗеҖӢиЈҪйҖ гҒ—гҒҰгӮӮиүҜе“ҒгҒҜпјҳпј‘еҖӢгҖҚгҒ—гҒӢдҪңгӮҢгҒӘгҒҸгҒӘгӮӢгҖӮ

пјҚпјҚпјҚ

гҖҖж—ўгҒ«еӢҳгҒ®гҒ„гҒ„дәәгҒӘгӮүж°—гҒҢгҒӨгҒ„гҒҹгҒҜгҒҡгҖӮ

гҖҢз©ҚеұӨгғ—гғӯгӮ»гӮ№гҖҚгҖҖгҒЁгҒҜгҖҒгҖҖж—ўеӯҳгҒ®иЈҪйҖ жҠҖиЎ“гҒ®еҝңз”ЁгҖӮгҖҖгҖҢгҒ»гҒјеҗҢгҒҳжүӢй ҶгҒ®ж—ўеӯҳгҒ®е·ҘзЁӢгҖҚгӮ’з№°гӮҠиҝ”гҒ—гҖҒеӣһи·ҜгҒқгҒ®гӮӮгҒ®гӮ’пј“ж¬Ўе…ғгҒ«з©ҚгҒҝдёҠгҒ’гҒҰдҪңгӮӢеҠ е·Ҙгғ—гғӯгӮ»гӮ№гҒ®гҒ“гҒЁгҒ§гҒҷгҖӮ

з„ЎиҢ¶гҒӘиЎЁзҸҫгӮ’гҒҷгӮӢгҒӘгӮүгҖҖгҖҢпј“пјӨгғ—гғӘгғігӮҝгғјгҖҚгҖҖгҒ®йӣ»ж°—еӣһи·ҜзүҲгҒЁгҒ§гӮӮгҒ„гҒҶгҒ№гҒҚгӮӮгҒ®гҖӮ

гҖҖгҒЁгҒ„гҒҶгҒ“гҒЁгҒҜгҖҒгҖҖгҖҢдҪ•еәҰгӮӮгҒ»гҒјеҗҢгҒҳжүӢй ҶгҒҢз№°гӮҠиҝ”гҒ•гӮҢгӮӢгҖҚгҖҖгҒ®гҒ§гҒҷгҒӢгӮүгҖҒеҠ е·Ҙпј‘еӣһгҒӮгҒҹгӮҠгҒ®жҲҗеҠҹзҺҮгҒҢй«ҳгҒҸгҒӘгҒ„гҒЁгҖҒгҖҢиүҜе“ҒгҒҢдҪңгӮүгӮҢгӮӢзўәзҺҮгҖҚгҖҖгҒҜдёҖж°—гҒ«е°ҸгҒ•гҒҸгҒӘгӮӢгҖҒ

пјҚпјҚпјҚ

гҖҖз©ҚеұӨгғ—гғӯгӮ»гӮ№гҒ«гҒҠгҒ„гҒҰгҖҒеҗҢдёҖгҒ®жқЎд»¶дёӢгҒ§гҖҒеҗҢдёҖгҒ®ж©ҹжў°гӮ’дҪҝгҒЈгҒҰиЈҪйҖ гҒҷгӮӢгҒ®гҒ§гҒӮгӮҢгҒ°гҖҒгҖҢиүҜе“ҒзҺҮгҖҚгӮ’жұәе®ҡгҒҷгӮӢеӨ§гҒҚгҒӘиҰҒзҙ гҒҜгҖҢеҺҹжқҗж–ҷгҒ®е“ҒиіӘгҖҚгҖҖгҒ§гҒҷгҖӮ

гҖҖдҪҝгӮҸгӮҢгӮӢгғ•гӮ©гғҲгғ¬гӮёгӮ№гғҲгҖҒгӮЁгғғгғҒгғігӮ°гҒ«з”ЁгҒ„гӮүгӮҢгӮӢгӮ¬гӮ№гҖҒгғ—гғӯгӮ»гӮ№гҒ®йҡҸжүҖгҒ§дҪ•еәҰгӮӮе…ҘгӮӢжҙ—жө„еҮҰзҗҶгҒ«дҪҝгӮҸгӮҢгӮӢгғ•гғғеҢ–ж°ҙзҙ гҒЁгҒ„гҒЈгҒҹгҖҒгҖҖгҖҢиүҜе“ҒзҺҮгӮ’жұәе®ҡгҒҷгӮӢиҰҒеӣ гҖҚгҖҖгӮ’еҫ№еә•зҡ„гҒ«з ”究гҒ—гҖҒе•ҸйЎҢгӮ’и§ЈжұәгҒҷгӮӢеҠӘеҠӣгӮ’гҒ—гҒҰгҒ„гҒӢгҒӘгҒ„гҒЁгҖҒз©ҚеұӨгғ—гғӯгӮ»гӮ№гӮ’зөҢгҒҰдҪңгӮүгӮҢгҒҹиЈҪе“ҒгҒ®гҖҖгҖҢиүҜе“ҒзҺҮгҖҚгҒҜгҖҖдёҠгҒҢгӮҠгҒҫгҒӣгӮ“гҖӮ

гҖҖгҒЁгҒҷгӮҢгҒ°гҖӮгҖҖгӮөгғ гӮ№гғігӮ„пјіпј«гғҸгӮӨгғӢгӮҜгӮ№гҒҢе°Һе…ҘгҒ—гӮҲгҒҶгҒЁгҒ—гҒҰгҒ„гӮӢгҖҖгҖҢдёӯеӣҪиЈҪгӮ„гҖҒйҹ“еӣҪиЈҪгҒ®гғ•гғғеҢ–ж°ҙзҙ гҖҚгҖҖгҒҜгҖҒгҒ©гҒҶгҒӘгҒ®гҒӢпјҹ

гҒ“гӮҢгҒҜгҖҒж—Ҙжң¬гҒӢгӮүијёе…ҘгҒ—гҒҰгҒ„гҒҹгғ•гғғеҢ–ж°ҙзҙ гҒЁијғгҒ№гҖҒиүҜе“ҒзҺҮгҒҢдёҠгҒҢгӮӢж–№еҗ‘гҒ«еӢ•гҒҸгҒ®гҒӢпјҹгҖҖгҒқгӮҢгҒЁгӮӮиүҜе“ҒзҺҮгҒҢжӮӘеҢ–гҒҷгӮӢж–№еҗ‘гҒ«еӢ•гҒҸгҒ®гҒӢпјҹ

зӯ”гҒҲгҒҜгҖҖгҖҢжӮӘеҢ–гҒҷгӮӢж–№еҗ‘гҒ«еӢ•гҒҸгҖҚгҖҖгҒ§гҒҷгҖӮ

гҖҢдёҚзҙ”зү©гҒҢеӨҡгҒ„гӮӮгҒ®гӮ’дҪҝгҒЈгҒҹж–№гҒҢгҖҒиүҜе“ҒзҺҮгҒҢдёҠгҒҢгӮӢгҖҚгҖҖгҒЁгҒ„гҒҶгҒ“гҒЁгҒҜгҖҒгҒӮгӮҠеҫ—гҒҫгҒӣгӮ“гҖӮ

пјҚпјҚпјҚ

гҖҖзӣ®е…ҲгҒ®гғ•гғғеҢ–ж°ҙзҙ дёҚи¶ігӮ’и§ЈжұәгҒҷгӮӢгҒҹгӮҒгҒ гҒ‘гҒ«гҖҒиҮӘеӣҪз”ЈгӮ„дёӯеӣҪз”ЈгҒ®гҖҢзҙ”еәҰгҒҢе……еҲҶгҒ«й«ҳгҒ„гҒЁгҒҜиЁҖгҒҲгҒӘгҒ„гҖҚзҙ жқҗгӮ’дҪҝгҒҶгҒ®гҒҜгҖҒе•ҸйЎҢгҒӮгӮҠгҒҫгҒӣгӮ“гҖӮгҖҖдёӯеӣҪиЈҪйҖ еҲҶгҖҖ(дёҖйғЁдёӯеӣҪз”ЈгҒ®гғ•гғғеҢ–ж°ҙзҙ гӮ’дҪҝз”Ё)гҖҖгҒ§гӮӮгҖҒпј—пјҗпј…зЁӢеәҰгҒ®иүҜе“ҒзҺҮгҒҜзўәдҝқгҒ§гҒҚгҒҰгҒ„гҒҫгҒҷгҖӮ

гҒҹгҒ гҒ—

гҒ“гҒ®е…ҲгҒ«гӮ„гҒЈгҒҰгҒҸгӮӢ

гҖҢз©ҚеұӨеҢ–гҖҚгҒ§

йӣҶз©ҚеҜҶеәҰгӮ’дёҠгҒ’гӮӢжүӢжі•гҒҢ

дёҖиҲ¬еҢ–гҒ—гҒҹжҷӮгҒҜгҖҒ

гҒ©гҒҶгҒӢпјҹ

й–“йҒ•гҒ„гҒӘгҒҸгҖҢдҪҺзҙ”еәҰгҒ®гғ•гғғеҢ–ж°ҙзҙ гҖҚгҒҜгғҚгӮ¬гғҶгӮЈгғ–гҒӘиҰҒзҙ гҒ«гҒӘгӮҠгҒҫгҒҷгҖӮ

гҒЁгҒ„гҒҶгҒ“гҒЁгҒҜгҖҒгҖҢгғ—гғӯгӮ»гӮ№гғ«гғјгғ«гӮ’зҸҫзҠ¶гҒ®гҒҫгҒҫгҒ«гҒ—гҒҰгҖҒз©ҚеұӨеҢ–гғ—гғӯгӮ»гӮ№гҒ«з§»иЎҢгҒҷгӮӢгҒ®гҒҜгҖҒз„ЎзҗҶгҖӮ

иҖғгҒҲгӮүгӮҢгӮӢгӮ·гғҠгғӘгӮӘгҒҜгҖҒгҒЁгӮҠгҒӮгҒҲгҒҡпј“гҒӨгҖӮ

пјғпј‘пјҡгғ—гғӯгӮ»гӮ№гғ«гғјгғ«гҒқгҒ®гӮӮгҒ®гӮ’ж•°ж®өжҲ»гҒ—гҖҒдҪҺе“ҒиіӘгҒ®з”ҹз”ЈжқҗгҒ§гӮӮз©ҚеұӨеҢ–гғ—гғӯгӮ»гӮ№гҒ«еҜҫеҝңгҒ§гҒҚгӮӢгӮҲгҒҶгҒ«гҒҷгӮӢгҖӮ

(гҒ“гҒ®е ҙеҗҲгҖҒгҖҢеҗҢгҒҳе®№йҮҸгҖҚгҒ гҒЁд»–гӮҲгӮҠгғҖгӮӨгҒ®гӮөгӮӨгӮәгҒҢеӨ§гҒҚгҒҸгҒӘгӮҠгҖҒпј‘жһҡгҒ®гӮҰгӮ§гғҸгғјгҒӢгӮүдҪңгӮҢгӮӢиЈҪе“ҒгҒҜе°‘гҒӘгҒҸгҒӘгӮӢгҖӮгҖҖгҒ—гҒӢгӮӮгҒқгҒ®иЈҪе“ҒгҒ®ж¶ҲиІ»йӣ»еҠӣгҒҜеӨ§гҒҚгҒҸгҒӘгӮӢ)

пјғпј’пјҡз©ҚеұӨеҢ–гғ—гғӯгӮ»гӮ№гӮ’ж–ӯеҝөгҒ—гҖҒдәҢж¬Ўе…ғж–№еҗ‘гҒ§гӮөгӮӨгӮәгӮ’еӨ§гҒҚгҒҸгҒ—гҒҰгҒ„гҒҸгҖӮ

(гҒ“гҒ®е ҙеҗҲе®ҹиЈ…гҒҷгӮӢеҒҙгҒ®гғЎгғјгӮ«гғјгҒҢе«ҢгҒҢгӮӢгҒ®гҒ§гҖҒе®үгҒҸиІ·гҒ„гҒҹгҒҹгҒӢгӮҢгӮӢеҸҜиғҪжҖ§гҒҢй«ҳгҒ„)

пјғпј“пјҡж—Ҙжң¬ж”ҝеәңгӮ„ж—Ҙжң¬гҒ®гғЎгғјгӮ«гғјгҒ«еңҹдёӢеә§гҒ—гҒҰгҖҒијёеҮәгҒ®еҶҚй–ӢгӮ’жҮҮйЎҳгҒҷгӮӢгҖӮ

(дёҖз•ӘгҒӮгӮҠеҫ—гҒӘгҒ„гӮ·гғҠгғӘгӮӘгҖӮгҖҖгҒ—гҒӢгӮӮгҖҖгҖҢйҒҺеҺ»гҒ®йҒ•жі•еҶҚијёеҮәгҖҚгҖҖе•ҸйЎҢгҒ®и§ЈжұәгӮӮиҰҒжұӮгҒ•гӮҢгӮӢгҒ®гҒ§гғҸгғјгғүгғ«гҒҜй«ҳгҒ„)

гҖҖгҒҠжүӢи»ҪгҒ«дәҲжғігҒ—гҒҹгҒ©гҒ®гӮ·гғҠгғӘгӮӘгҒ«гҒӘгӮӢгҒ®гҒӢпјҹ

гҒҫгҒҒгҖҒгҖҖгҖҢз·©гҒ„гғ—гғӯгӮ»гӮ№гғ«гғјгғ«гӮ’жҺЎз”ЁгҒ—гҒҹиЈҪйҖ ж©ҹжў°гҖҚгҖҖгҒӘгҒ©гҖҒйҷіи…җеҢ–гҒ®жңҖе…Ҳз«ҜгҒ«дҪҚзҪ®гҒҷгӮӢгӮӮгҒ®гҖӮ

ж—Ҙжң¬гҒ®гғЎгғјгӮ«гғјгҒҢж•ўгҒҲгҒҰдҪңгӮӢйЎһгҒ®гӮӮгҒ®гҒ§гҒҜгҒӮгӮҠгҒҫгҒӣгӮ“гҖӮ

еҠ гҒҲгҒҰгҖӮ

гӮ·гғӘгӮігғігғҒгғғгғ—гҒ®иЈҪйҖ гҒ«дҪҝгӮҸгӮҢгӮӢгҖҒгғҖгӮӨгҒ§гҒӮгӮӢгӮ·гғӘгӮігғігӮҰгӮ§гғҸгғјгҒҜеӨ§гҒҚгҒҸгҒӘгӮӢж–№еҗ‘гҒ«еӨүеҢ–гҒ—гҒҰгҒ„гҒҫгҒҷгҖӮ

гҒ“гӮҢгҒ«еҜҫеҝңгҒҷгӮӢгҒҹгӮҒгҒ«гҒҜжңҖе…Ҳз«ҜгҒ®иЈҪйҖ ж©ҹжў°гҒ§гҒӮгӮӢгҒ“гҒЁгҒҢжұӮгӮҒгӮүгӮҢгҒҫгҒҷгҖӮ

гҒЁгҒ„гҒҶгҒ“гҒЁгҒҜгҖҒз”ҹз”ЈжқҗгҒ гҒ‘гҒ§гҒҜгҒӘгҒҸгҖҒгҖҢиЈҪйҖ ж©ҹжў°гҖҚгҒ«гҒҠгҒ„гҒҰгӮӮгҖҒйҹ“еӣҪгҒ®гҖҖгҖҢж—Ҙжң¬йӣўгӮҢгҖҚгҖҖгҒҜе«ҢгҒ§гӮӮе§ӢгҒҫгӮӢгӮ“гҒҳгӮғгҒӘгҒ„гҒӢгҒӘгҖҒгҒЁгҒ„гҒҶдәҲж„ҹгҒҜгҒ—гҒҫгҒҷгҖӮ

гӮӮгҒЈгҒЁгӮӮгҖҒгҖҢжҖ§иғҪгҒ«гҒҠгҒ„гҒҰж—Ҙжң¬дјҒжҘӯгҒ®иЈҪе“ҒгҒ«еҢ№ж•өгҒҷгӮӢгҖҚгҖҖиЈҪйҖ ж©ҹжў°гӮ’дҪңгҒЈгҒҰгҒ„гӮӢгҖҒгӮөгғјгғ“гӮ№гҒҫгҒ§гӮ’гӮӮеҗ«гӮҒгҒҰгҖҒд»ЈгӮҸгӮҠгҒ«гҒӘгӮӢдјҒжҘӯгҒҢгҒӮгӮӢгҒӢгҒЁиЁҖгҒҲгҒ°гҖҒз„ЎгҒ„гӮ“гҒ§гҒҷгҒ‘гҒ©гҒӯw

пјҚпјҚпјҚ

гҖҖгҒӘгӮ“гҒӨгғјгҒӢгҒӯгҖӮ

ж—Ҙжң¬гҒ®дјҒжҘӯгҒҜ無駄гҒ«гғ•гғғеҢ–ж°ҙзҙ гҒ®гҖҖгҖҢзҙ”еәҰгҖҚгҖҖгӮ’й«ҳгҒҸгҒ—гҒҰгҒ„гӮӢгӮҸгҒ‘гҒ§гҒҜгҒӘгҒ„гӮ“гҒ§гҒҷгӮҲгҖӮ

з”ҹз”ЈгҒҷгӮӢе ҙгҒ®гғӢгғјгӮәгҒ«еҗҲгӮҸгҒӣгҖҒгӮҲгӮҠеӨҡгҒҸгҒ®гҖҖгҖҢиүҜе“ҒгҖҚгҖҖгӮ’дҪңгӮӢгҒҹгӮҒгҒ®гҖҖгҖҢеңҹеҸ°гҖҚгҖҖгӮ’гҖҒгӮҲгӮҠе …зүўгҒ«гҒҷгӮӢгҒҹгӮҒгҒ«еҠӘеҠӣгӮ’йҮҚгҒӯгҒҰгҒ„гӮӢгҖӮ

гҖҖгҒқгҒ®гҖҖгҖҢе …зүўгҒӘеңҹеҸ°гҖҚгҖҖгҒ®дёҠгҒ гҒӢгӮүгҒ“гҒқгҖҒгӮҲгӮҠй«ҳеәҰгҒӘжҠҖиЎ“гӮ’жҢҜгӮӢгҒҶдәӢгҒҢеҮәжқҘгӮӢгҖӮ

гҒқгҒ—гҒҰгҒқгҒ®жҠҖиЎ“гҒҢгҖҒгӮҲгӮҠгҖҢй«ҳеәҰгҖҚгҒӘеңҹеҸ°гӮ’жұӮгӮҒгҖҒгҒқгӮҢгҒ«еҝңгҒҳгӮӢеҪўгҒ§гҖҒд»–гҒ®жҠҖиЎ“гӮӮйҖІеұ•гҒҷгӮӢгҖӮ

ж—Ҙжң¬дәәгҒ®гҖҖгҖҢжҠҖиЎ“гҖҚгҖҖгҒ«еҜҫгҒҷгӮӢеҗ‘гҒҚеҗҲгҒ„ж–№гҒҜгҖҒд»–гҒ®еӣҪгҒ®дҫЎеҖӨиҰігӮ„иҖғгҒҲж–№гҒЁгҒҜе…ЁгҒҸйҒ•гҒҶгҖӮ

гҖҖйҹ“еӣҪгҒ®дјҒжҘӯгҒҜгҖҒж—Ҙжң¬дәәгҒ®гҖҖгҖҢзҘһгҒҢиЁӯе®ҡгҒ—гҒҹйҷҗз•ҢгҒҷгӮүи¶…гҒҲгӮҲгҒҶгҒЁгҒҷгӮӢеҠӘеҠӣгҖҚгҖҖгӮ’гҖҒиҡ•йЈҹгҒ—гҒҰгҒ„гҒҹгҒ гҒ‘гҖӮ

гӮӮгҒЈгҒЁгӮӮгҖҒд»ҠеӣһгҒ®гҖҖгҖҢжҲҰз•Ҙзү©иіҮгҒ«еҜҫгҒҷгӮӢз®ЎзҗҶеј·еҢ–гҖҚгҖҖгҒЁгҖҒгҖҖгҖҢйҹ“еӣҪдәәгҒ®е°ҠеӨ§гҒӘзү©иЁҖгҒ„гӮ„иЎҢеӢ•гҖҚгҖҖгҒ§гҖҒиҡ•йЈҹгҒҷгӮӢж©ҹдјҡгҒҷгӮүеӨұгӮҸгӮҢгӮӢгҒ“гҒЁгҒ«гҒӘгӮҠгҒҫгҒ—гҒҹгҒҢпҪ—

гҖҢеҚҠе°ҺдҪ“иЈҪе“ҒгҒ®иЈҪйҖ гҖҚгҒ«й–ўгӮҸгӮӢгӮёгғЈгғігғ«гҒ§гҒҜгҖҒ

з”ҹз”ЈжқҗгҒӢгӮүиЈҪйҖ ж©ҹжў°гҒҫгҒ§гҖҒгҒӮгӮүгӮҶгӮӢеҲҶйҮҺгҒ§

гҖҢйҹ“еӣҪгҒҢгҖҒж—Ҙжң¬гҒ®йЎ§е®ўгғӘгӮ№гғҲгҒӢгӮүеӨ–гӮҢгӮӢгҖҚгҖҖдәӢгҒҢгҒӮгҒЈгҒҰгӮӮгҖҒ

ж—Ҙжң¬гҒҢеӣ°гӮӢгҒ“гҒЁгҒҜгҒӘгҒ•гҒқгҒҶгҒ§гҒҷгҖӮ

мҳӨлӘЁнҶ лҠ”, мқҙ мҠӨл ӣл“ң

гҖҢSamsungм—җ 7 nmмқҳ к°ңмҶҢлҠ” м–ҙл””м—җлҸ„ м—Ҷм—ҲлӢӨгҖҚ

/jp/board/exc_board_9/view/id/2920268/page/6

мқҙкІғм—җ мҶҢм§Җмқҳ мһ¬лЈҢлҘј лёҢлһңл“ң(^^b

---

мқҙн•ҳ мқёмҡ© к°ңмӢң(мқҪм–ҙ лӮ л Ө к°ҖлҠҘ)

-------------------------------------------------------------------------------

мӮјм„ұ, л°ҳлҸ„мІҙ кіөм •м—җ 8мӣ” мӨ‘мҲңл¶Җн„° н•ңкөӯм ң нӣ…нҷ” мҲҳмҶҢ нҲ¬мһ…

https://japanese.joins.com/article/253/257253.html

гҖҖмӮјм„ұ м „мһҗк°Җ DRAMлӮҳ NANDнҳ• н”ҢлһҳмӢң л“ұ л©”лӘЁлҰ¬ кіөм •м—җ мқјліём ң нӣ…нҷ” мҲҳмҶҢмқҳ лҢҖмІҙн’Ҳмқ„ лҚҳм§Җкё° мӢңмһ‘н–ҲлӢӨ.

мқјліё м •л¶Җк°Җ 7мӣ” 4мқјм—җ нӣ…нҷ” мҲҳмҶҢ, нҸ¬нҶ л Ҳм§ҖмҠӨнҠё(photoresist), нӣ…нҷ” нҸҙлҰ¬мқҙлҜёл“ңмқҳ мІЁлӢЁ мҶҢмһ¬ 3н’ҲлӘ©м—җ лҢҖн•ң лҢҖн•ңмҲҳм¶ңк·ңм ңм—җ лӮҳмҳӨкі лӮҳм„ң 1к°ңмӣ”л°ҳл§Ңм—җ лҢҖмІҙмһ¬мқҳ нҲ¬мһ…н•ҳлҹ¬ лӮҳмҳЁ кІғ.гҖҖмқҙмҷҖ к°ҷмқҙ мӮјм„ұ м „мһҗлӮҳ SKн•ҳмқҙ лӢүмҠӨм—җм„ң мқјліём ң нӣ…нҷ” мҲҳмҶҢмқҳ лҢҖмІҙ мһ‘м—…мқҙ мҳҲмғҒліҙлӢӨ л№ЁлҰ¬ 진н–үлҗҳм–ҙ, м—°л§җмқ„ м „нӣ„ н•ҙ мҷ„м „н•ҳкІҢ лҢҖмІҙ мһ‘м—…мқ„ мҷ„лЈҢн• мҲҳ мһҲмқ„ кІғмқҙлқјкі н• м „л§қмқҙ лӮҳмҷҖ мһҲлӢӨ.

гҖҖ3мқјмқҳ л°ҳлҸ„мІҙ м—…кі„м—җ мқҳн•ҳл©ҙ, мӮјм„ұ м „мһҗлҠ” н•ңкөӯмқҳ мҶ” лёҢл Ҳмқёкіј ENF н…ҢнҒ¬лҶҖлЎңм§Җк°Җ м ңмЎ°н•ң нӣ…нҷ” мҲҳмҶҢмқҳ лӮ©н’Ҳмқ„ м ‘мҲҳ м§ҖлӮң лӢ¬ мӨ‘мҲңл¶Җн„° мқјл¶Җ кіөм •м—җ лҚҳм§Җкё° мӢңмһ‘н–ҲлӢӨ.

лӢЁм§Җ, көӯмӮ° нӣ…нҷ” мҲҳмҶҢлҘј л°ҳлҸ„мІҙ мғқмӮ°мқҳ лӘЁл“ кіөм • лқјмқём—җ лҚҳм§Ҳ лӢЁкі„лҠ” м•„лӢҲлӢӨ.гҖҖмӮјм„ұ м „мһҗ кҙҖкі„мһҗлҠ” гҖҢн•ңкөӯ кё°м—…мқҙ мғқмӮ°н•ң нӣ…нҷ” мҲҳмҶҢмқҳ мӢңмһ‘н’Ҳмқ„ лҜјк°җлҸ„к°Җ лӮ®мқҖ кіөм •мңјлЎңл¶Җн„° м°ЁлЎҖм°ЁлЎҖ лҚҳм§Җкі мһҲм–ҙ лҜјк°җлҸ„к°Җ лҶ’мқҖ кіөм •м—җ л„“нҳҖ к°Ҳ л°©м№ЁгҖҚмқҙлқјкі м„ӨлӘ…н–ҲлӢӨ.

л°ҳлҸ„мІҙмқҳ кіөм •мқҖ 500 мў…лҘҳ м •лҸ„лЎң кө¬м„ұлҗҳм–ҙ мһҲм–ҙ мқҙ мӨ‘ нӣ…нҷ” мҲҳмҶҢк°Җ н•„мҡ”н•ң кіөм •мқҖ 50 кіөм • м „нӣ„лӢӨ.гҖҖмӮјм„ұ м „мһҗлҠ” мқҙ мӨ‘ 1~2 кіөм •мңјлЎңл¶Җн„° мқјліём ңм—җ лҢҖмӢ н•ҙ көӯмӮ° м ңн’Ҳмқ„ мӮ¬мҡ©н•ҳкі мһҲлӢӨкі н•ңлӢӨ.

SKн•ҳмқҙ лӢүмҠӨлҸ„ м—ӯмӢң н•ңкөӯ кё°м—…мқҙ мғқмӮ°н•ң нӣ…нҷ” мҲҳмҶҢлҘј к·јмІҳ мӢңмҡҙм „ мһ‘м—…м—җ лҚҳм§Ҳ кі„нҡҚмқҙлӢӨ.

гҖҖкёҲл…„м—җ л“Өм–ҙмҷҖ 2лҸ„ к°җмӮ°м—җ л“Өм–ҙк°„ SKн•ҳмқҙ лӢүмҠӨлҠ”, мқјліёл°ңмқҳ мҶҢмһ¬ л¶ҖмЎұн•ң кІғмқҖ мғҒлҢҖм ҒмңјлЎң м—¬мң к°Җ мһҲлӢӨ 분мқҙлӢӨ.гҖҖSKн•ҳмқҙ лӢүмҠӨлҠ” мӨ‘көӯВ·мқҙмӢңм—җ мһҲлҠ” л°ҳлҸ„мІҙ мғқмӮ° лқјмқём—җм„ңлҠ” мӨ‘көӯм ң нӣ…нҷ” мҲҳмҶҢлЎң мқјліём ңмқҳ лҢҖмІҙ мһ‘м—…мқ„ мҷ„м „н•ҳкІҢ лҒқлғҲлӢӨкі н•ңлӢӨ.

гҖҖмқҙкІғкіј н•Ёк»ҳ мӮјм„ұ м „мһҗмҷҖ SKн•ҳмқҙ лӢүмҠӨ лӮҙл¶Җмқҳ мҶҢмһ¬ к°ңл°ң лӢҙлӢ№ м—”м§ҖлӢҲм–ҙлҠ” көӯмӮ° нӣ…нҷ” мҲҳмҶҢ мӢңмһ‘н’Ҳм—җ лҢҖн•ң м„ұ분 분м„қмқ„ 진н–үмӢңнӮӨкі мһҲлӢӨ.гҖҖн•ңкөӯ кё°м—…мқҙ л§Ңл“ нӣ…нҷ” мҲҳмҶҢлҘј л°ҳлҸ„мІҙ лқјмқём—җ л§һ추м–ҙ мҶҢмһ¬ м„ұ분л“ұмқ„ мЎ°м •н•ҳлҠ” мһ‘м—…мқҙлӢӨ.гҖҖмҶҢмһ¬ кё°м—…кіј мӮјм„ұ м „мһҗ, SKн•ҳмқҙ лӢүмҠӨк°Җ мқјмў…мқҳ гҖҢкіөлҸҷ к°ңл°ңгҖҚмқ„ н•ҳлҠ” кіјм •м—җм„ң, м§ҖкёҲк№Ңм§Җ мӮ¬мҡ©н•ҳкі мһҲлҚҳ мқјліёмқҳ мҠӨн…ҢлқјмјҖлҜёнҢҢмҷҖ лӘЁлҰ¬нғҖнҷ”н•ҷкіөм—…мқҳ м ңн’Ҳкіј 비көҗн•ҙ м„ұ분 кө¬мЎ°лЎң нҒ° м°Ёмқҙк°Җ м—Ҷмңјл©ҙ л°ҳлҸ„мІҙ кіөм •м—җ м „л©ҙм ҒмңјлЎң лҚҳмЎҢмқ„ л•Ңм—җлҸ„ м ңн’Ҳ кІ°н•Ёмқҙ л°ңмғқн•ҳм§Җ м•Ҡкё° л•Ңл¬ёмқҙлӢӨ.

гҖҖмқҙкІғм—җ к°Җм„ён•ҙ н•ңкөӯ кё°м—…мқҳ мҶ” лёҢл Ҳмқёмқҙ мқҙлӢ¬ л§җм—җ мҳҲм • лҢҖлЎңм—җ 충мІӯлӮЁлҸ„мқҳ кіөмЈј кіөмһҘ мҰқм„Ө мһ‘м—…мқ„ мҷ„лЈҢн•ҳлҠ” кІҪмҡ°, көӯмӮ° нӣ…нҷ” мҲҳмҶҢмқҳ м–‘мӮ° к·ңлӘЁлҸ„ н•ңмёө лҚ” м»Өм§Ҳ м „л§қмқҙлӢӨ.гҖҖмҶ” лёҢл Ҳмқёкіј ENF нӣ„н…ҢнҒ¬л…ёлЎңм§ҖлҠ” к°Ғк°Ғмқҳ мқјліёмқҳ мҠӨн…ҢлқјмјҖлҜёнҢҢ, лӘЁлҰ¬нғҖнҷ”н•ҷкіөм—…мңјлЎңл¶Җн„° мҲҳмһ…н•ң нӣ…нҷ” мҲҳмҶҢлҘј м •м ң н•ң нӣ„, м—җм№ӯм•Ўнҳ•нғңлЎң мӮјм„ұ м „мһҗм—җ л°ҳлҸ„мІҙ кіөм •мҡ© мҶҢмһ¬лЎңм„ң лӮ©н’Ҳн•ҙ мҷ”лӢӨ.мқҙкІғл“Ө н•ңкөӯ кё°м—…мқҖ мқјліёмқҳ мҲҳм¶ңк·ңм ңк°Җ мӢңмһ‘лҗҳкі лӮҳм„ң нӣ…нҷ” мҲҳмҶҢмқҳ мҲҳмһ…мІҳлҘј лҢҖл§Ңкіј мӨ‘көӯмңјлЎң л°”кҫём—ҲлӢӨ.

-------------------------------------------------------------------------------

мқҙмғҒ мқёмҡ© мў…лЈҢ

(мӨ‘лһө)

мқҙмҷҖ к°ҷмқҙ мӮјм„ұ м „мһҗлӮҳ SKн•ҳмқҙ лӢүмҠӨм—җм„ң мқјліём ң нӣ…нҷ” мҲҳмҶҢмқҳ лҢҖмІҙ мһ‘м—…мқҙ мҳҲмғҒліҙлӢӨ л№ЁлҰ¬ 진н–үлҗҳм–ҙ, м—°л§җмқ„ м „нӣ„ н•ҙ мҷ„м „н•ҳкІҢ лҢҖмІҙ мһ‘м—…мқ„ мҷ„лЈҢн• мҲҳ мһҲмқ„ кІғмқҙлқјкі н• м „л§қмқҙ лӮҳмҷҖ мһҲлӢӨ.

гҖҖкё°мӮ¬ к·ё мһҗмІҙлҘј, м•Ўл©ҙлҢҖлЎңм—җ м·Ён•ңлӢӨл©ҙ, SK/мӮјм„ұлӘЁл‘җл“Ө, мӨ‘көӯм ң, к·ёлҰ¬кі мһҗкөӯ м ңмЎ°мқҳ нӣ…нҷ” мҲҳмҶҢм—җмқҳ м „л©ҙ ліҖнҷҳмқҙ, л№ лҘҙл©ҙ кёҲл…„мӨ‘м—җ лҒқлӮҳлҠ” кІғ к°ҷлӢӨ.

мўӢм•ҳлҚҳ кІғмқҙ м•„лӢҢк°Җ, н•ңкөӯ w

нӣ…нҷ” мҲҳмҶҢм—җ лҢҖн•ҙм„ң,

м№ҳлЈҢн•ҳлҠ” лӘ©н‘ңк°Җ м„°лӢӨлҠ” (мқј)кІғмқҖ кё°мҒ л”°лҰ„ w

(лӢӨл§Ң мӨ‘көӯм—җ мқҙлІҲмқҖ мғқмӮ¬лҘј л§Ўкё°кІҢ лҗ©лӢҲлӢӨл§Ң w)

гҖҖмқјліёліҙлӢӨ кҪӨ мҲңлҸ„лҠ” лӮ®м§Җл§Ң, к·ё лӮҳлҰ„лҢҖлЎң л°ҳлҸ„мІҙ м ңн’Ҳмқҳ м ңмЎ°лҠ” н• мҲҳ мһҲмқ„ кІғ к°ҷлӢӨ, лқјкі н•ҳлҠ” кІғмңјлЎң мўӢм•ҳм–ҙмҡ” мғҖлӢӨ.

н•ңкөӯм—җмқҳ мҲҳм¶ңмқ„ н• мҲҳ м—ҶкІҢ лҗң л§ҢнҒјм—җ лҢҖн•ҙм„ңлҠ”, л§ҲмқҙнҒ¬лЎ мқҙ нһҲлЎңмӢңл§Ҳм—җ л§Ңл“ кіөмһҘмқҳ мҶҢ비분м—җ лҸҢлҰ¬л©ҙ ліҖлӘ…мңјлЎң, мҢҚл°© Win-Winлқјкі н• мҲҳ мһҲкІ м§Җмҡ”.

к·ёл Үм§Җл§Ң,

м—¬кё° мөңк·јмқҳ м ңмЎ° мҲҳлІ•мқҖ,

н•ңкөӯм—җ мһҲм–ҙм„ң,

кё°мҒҳм§Җ м•Ҡмқ„ л°©н–ҘмңјлЎң

нқҗлҘҙкі мһҲлҠ” кІғмңјлЎң.

---

гҖҖл§Ё м•һ, мқёмҠӨн”јл Ҳмқҙм…ҳмқ„ л°ӣмқҖ мҠӨл ӣл“ң.

кұ°кё°м„ң мқёмҡ©н•ҳкі мһҲлҚҳ кё°мӮ¬.

гҖҢ7 nmмқҳ л°ҳлҸ„мІҙгҖҚм—җ 7 nmмқҳ к°ңмҶҢлҠ” м–ҙл””м—җлҸ„ м—Ҷм—ҲлӢӨ

https://jbpress.ismedia.jp/articles/-/57517

мқҙн•ҳлҠ” кұ°кё°лЎңл¶Җн„°мқҳ мқёмҡ©.

-------------------------------------------------------------------------------

(м „лһө)

гҖҖк·ёлҹ¬лӮҳ, 2028л…„ мқҙнӣ„лҠ” лҜём„ёнҷ”к°Җ кіӨлһҖн•ҳкІҢ лҗ к°ҖлҠҘм„ұмқҙ мһҲлӢӨ.к·ёлҹ°лҚ°лҸ„ л¬ҙм–ҙмқҳ лІ•м№ҷмқҙ м§Җл“ұ м—ҶлҠ” кІғмқҖ, NAND н”ҢлһҳмӢңк°Җ 3 м°Ёмӣҗнҷ”н•ң кІғмІҳлҹј, нҠёлһңм§ҖмҠӨн„°к°Җ 3 м°Ёмӣҗнҷ”н•ҳлҠ” кІғмңјлЎң, 집м ҒлҸ„лҘј мҳ¬л Ө к°Җкё° л•Ңл¬ёмқҙлӢӨ(к·ёлҰј 4).мһҗм„ён•ң м„ӨлӘ…мқҖ мғқлһөн•ҳм§Җл§Ң, GAA(Gate All Around), CFET(Complementary FET), Complex Stacked CMOSл“ұмқҙ к·ё нӣ„ліҙлӢӨ.

к·ёлҰј 4гҖҖ3 м°Ёмӣҗнҷ”н•ҳлҠ” нҠёлһңм§ҖмҠӨн„° кө¬мЎ°

гҖҖкІҢлӢӨк°Җ TSMCлҠ”, нҢҒмқ„ 3 м°Ёмӣҗм—җ лӢӨмҲҳ м Ғмёөн•ҳлҠ” кІғмңјлЎңмҚЁ, 집м ҒлҸ„лҘј мҳ¬лҰ¬лҠ” мҲҳлӢЁмқ„ м·Ён•ҳкё° мӢңмһ‘н–ҲлӢӨ.

к·ёлҰј 5лҠ”, кёҲл…„(2019л…„) 6мӣ”м—җ мҝ„нҶ м—җм„ң к°ңмөңлҗң л°ҳлҸ„мІҙмқҳ көӯм ң н•ҷнҡҢ VLSI мӢ¬нҸ¬м§Җм—„м—җм„ң TSMCк°Җ л°ңн‘ңн•ң мһҗлЈҢмқҙм§Җл§Ң, нҡҢмһҘмқҖ лҢҖнҸӯмҶҢм—җ мӢёмҳҖлӢӨ.비лЎқ лҜём„ёнҷ”к°Җ л©Ҳ추м–ҙлҸ„, л°ҳлҸ„мІҙмқҳ лҜёлһҳлҠ” л°қлӢӨ!

к·ёлҰј 5(w)

-------------------------------------------------------------------------------

мқҙмғҒ мқёмҡ© мў…лЈҢ

гҖҖмқҙлҜёгҖҖгҖҢм Ғмёө н”„лЎңм„ёмҠӨгҖҚлҘј кұ°міҗ л§Ңл“Өм–ҙм ё мһҲлҠ” м ңн’ҲмқҖ мһҲм–ҙмҡ”.

м•„лһҳмқҳ мқёмҡ© кё°мӮ¬мӨ‘м—җлҸ„ мһҲлӢӨ TSMC, к·ёлҰ¬кі нҶ мӢңл°”лҠ” гҖҢм Ғмёөнҷ” н”„лЎңм„ёмҠӨгҖҚлҘј кұ°м№ҳкі , мӢӨмһҘ л©ҙм Ғм—җ лҢҖн•ң кё°м–өлҹүмқ„ нҒ°нҸӯмңјлЎң м••л©”лӘЁлҰ¬нҢҒмқҳ н…ҢмҠӨнҠё м ңмЎ°к№Ңм§Җ лҸ„лӢ¬н•ҳкі мһҲлӢӨ.гҖҖмӮјм„ұлҸ„ лҳҗ к°ҷмқҙ.гҖҖмғҒнҷ©мңјлЎңм„ңлҠ” кё°лӢӨл ёкө° н•ҙ.

гҖҖк·ёлҹ°лҚ°, мқҙгҖҖгҖҢм Ғмёө н”„лЎңм„ёмҠӨгҖҚк°Җ, н–Ҙнӣ„ мӮјм„ұмқҙлӮҳ SKн•ҳмқҙлӢҲнҒ¬мҠӨм—җ мһҲм–ҙм„ң л¬ём ңк°Җ лҗ к°ҖлҠҘм„ұмқҙ мһҲлӢӨмқҳмһ…лӢҲлӢӨ.

мқҙкІғмқ„ мқҙн•ҙн•ҳкё° мң„н•ң , к°„лӢЁн•ң мӮ°мҲҳмқҳ л¬ём ң.

---

л¬ём ңпјҡ

гҖҖгҖҢм„ұкіөмңЁмқҙ 90%мқҳ к°Җкіө мҲңм„ңгҖҚлҘј 2нҡҢ л°ҳліөн•ҙ л§Ңл“Өм–ҙм§ҖлҠ” л¶Җн’Ҳмқҳ, гҖҢмҡ°лҹүн’ҲмңЁгҖҚмқҖ лӘҮ нҚјм„јнҠёмһ…лӢҲк№Ң?

лҢҖлӢөпјҡ

гҖҖ0.9x0.9гҖҖ=гҖҖ0.81

гҖҖгҖҖгҖҖгҖҖ

гҖҖгҖҢм„ұкіөмңЁмқҙ 90нҚјм„јнҠёгҖҚмқҳ м •лҸ„м—җм„ңлҠ”, м ңмЎ° кіөм •мңјлЎң 2нҡҢмқҳ л°ҳліөмқҙ н•„мҡ”н•ң кІҪмҡ°,гҖҖгҖҢ100к°ң м ңмЎ°н•ҙлҸ„ мҡ°лҹүн’ҲмқҖ 81к°ңгҖҚ л°–м—җ л§Ңл“Ө мҲҳ м—ҶкІҢ лҗңлӢӨ.

---

гҖҖмқҙлҜё к°җмқҳ мўӢмқҖ мӮ¬лһҢмқҙлқјл©ҙ к№ЁлӢ¬м•ҳмқ„ кІғ.

гҖҢм Ғмёө н”„лЎңм„ёмҠӨгҖҚлһҖ, кё°мЎҙмқҳ м ңмЎ° кё°мҲ мқҳ мқ‘мҡ©.гҖҖгҖҢкұ°мқҳ к°ҷмқҖ мҲңм„ңмқҳ кё°мЎҙмқҳ кіөм •гҖҚмқ„ л°ҳліөн•ҙ, нҡҢлЎң к·ё мһҗмІҙлҘј 3 м°Ёмӣҗм—җ мҢ“м•„ мҳ¬л Ө л§Ңл“ңлҠ” к°Җкіө н”„лЎңм„ёмҠӨмһ…лӢҲлӢӨ.

н„°л¬ҙлӢҲ м—ҶлҠ” н‘ңнҳ„мқ„ н•ңлӢӨл©ҙгҖҖгҖҢ3 Dн”„лҰ°н„°гҖҚмқҳ м „кё° нҡҢлЎңнҢҗмқҙлқјкі лҸ„ л§җн•ҙм•ј н• кІғ.

гҖҖк·ё л§җмқҖ,гҖҖгҖҢлӘҮлІҲмқҙлӮҳ кұ°мқҳ к°ҷмқҖ мҲңм„ңк°Җ л°ҳліөн•ҙ진лӢӨгҖҚ кІғмқҙкё° л•Ңл¬ём—җ, к°Җкіө 1нҡҢлӢ№мқҳ м„ұкіөмңЁмқҙ лҶ’м§Җ м•Ҡмңјл©ҙ гҖҢмҡ°лҹүн’Ҳмқҙ л§Ңл“Өм–ҙм§ҖлҠ” нҷ•лҘ гҖҚмқҖ лӢЁлІҲм—җ мһ‘м•„м§ҖлҠ”,

---

гҖҖмӮ¬мҡ©лҗҳлҠ” нҸ¬нҶ л Ҳм§ҖмҠӨнҠё(photoresist), м—җм№ӯм—җ мқҙмҡ©лҗҳлҠ” к°ҖмҠӨ, н”„лЎңм„ёмҠӨмқҳ м—¬кё°м Җкё°м—җм„ң лӘҮлІҲмқҙлӮҳ л“Өм–ҙк°ҖлҠ” м„ём • мІҳлҰ¬м—җ мӮ¬мҡ©лҗҳлҠ” нӣ…нҷ” мҲҳмҶҢлқјкі н•ң,гҖҖгҖҢмҡ°лҹүн’ҲмңЁмқ„ кІ°м •н•ҳлҠ” мҡ”мқёгҖҚмқ„ мІ м Җн•ҳкІҢ м—°кө¬н•ҙ, л¬ём ңлҘј н•ҙкІ°н•ҳлҠ” л…ёл Ҙмқ„ н•ҙ лӮҳк°Җм§Җ м•Ҡмңјл©ҙ м Ғмёө н”„лЎңм„ёмҠӨлҘј кұ°міҗ л§Ңл“Өм–ҙ진 м ңн’ҲмқҳгҖҖгҖҢмҡ°лҹүн’ҲмңЁгҖҚмқҖ мҳӨлҘҙм§Җ м•ҠмҠөлӢҲлӢӨ.

гҖҖк·ёл ҮлӢӨл©ҙ.гҖҖмӮјм„ұмқҙлӮҳ SKн•ҳмқҙлӢҲнҒ¬мҠӨк°Җ лҸ„мһ…н•ҳл Өкі н•ҳкі мһҲлӢӨгҖҖгҖҢмӨ‘көӯм ңлӮҳ, н•ңкөӯм ңмқҳ нӣ…нҷ” мҲҳмҶҢгҖҚлҠ”, м–ҙл–Өк°Җ?

мқҙкІғмқҖ, мқјліёмңјлЎңл¶Җн„° мҲҳмһ…н•ҳкі мһҲлҚҳ нӣ…нҷ” мҲҳмҶҢмҷҖ 비көҗ, мҡ°лҹүн’ҲмңЁмқҙ мҳӨлҘј л°©н–ҘмңјлЎң мӣҖм§ҒмқҙлҠ”м§Җ?гҖҖк·ёл Үм§Җ м•Ҡмңјл©ҙ мҡ°лҹүн’ҲмңЁмқҙ м•…нҷ”лҗ л°©н–ҘмңјлЎң мӣҖм§ҒмқҙлҠ”м§Җ?

лҢҖлӢөмқҖгҖҖгҖҢм•…нҷ”лҗ л°©н–ҘмңјлЎң мӣҖм§ҒмқёлӢӨгҖҚмһ…лӢҲлӢӨ.

гҖҢл¶ҲмҲңл¬јмқҙ л§ҺмқҖ кІғмқ„ мӮ¬мҡ©н•ҳлҠ” кІғмқҙ, мҡ°лҹүн’ҲмңЁмқҙ мҳӨлҘёлӢӨгҖҚлқјкі н•ҳлҠ” кІғмқҖ, мһҲмқ„ мҲҳ м—ҶмҠөлӢҲлӢӨ.

---

гҖҖлҲҲм•һмқҳ нӣ…нҷ” мҲҳмҶҢ л¶ҖмЎұмқ„ н•ҙкІ°н•ҳкё° мң„н•ҙ(л•Ңл¬ём—җ)мқё л§ҢнҒј, мһҗкөӯмӮ°мқҙлӮҳ мӨ‘көӯмӮ°мқҳ гҖҢмҲңлҸ„к°Җ 충분нһҲ лҶ’лӢӨкі лҠ” л§җн• мҲҳ м—ҶлӢӨгҖҚмҶҢмһ¬лҘј мӮ¬мҡ©н•ҳлҠ” кІғмқҖ, л¬ём ң м—ҶмҠөлӢҲлӢӨ.гҖҖмӨ‘көӯ м ң조분гҖҖ(мқјл¶Җ мӨ‘көӯмӮ°мқҳ нӣ…нҷ” мҲҳмҶҢлҘј мӮ¬мҡ©)м—җм„ңлҸ„, 70%м •лҸ„мқҳ мҡ°лҹүн’ҲмңЁмқҖ нҷ•ліҙ лҗҳм–ҙ мһҲмҠөлӢҲлӢӨ.

лӢӨл§Ң

мқҙ лЁјм Җ мҳЁлӢӨ

гҖҢм Ғмёөнҷ”гҖҚлЎң

집м Ғ л°ҖлҸ„лҘј мҳ¬лҰ¬лҠ” мҲҳлІ•мқҙ

мқјл°ҳнҷ”н–Ҳмқ„ л•ҢлҠ”,

м–ҙл–Ёк№Ң?

нӢҖлҰјм—Ҷмқҙ гҖҢм ҖмҲңлҸ„мқҳ нӣ…нҷ” мҲҳмҶҢгҖҚлҠ” л„Өк°ҖнӢ°лёҢмқё мҡ”мҶҢк°Җ лҗ©лӢҲлӢӨ.

к·ё л§җмқҖ, гҖҢн”„лЎңм„ёмҠӨ лЈ°мқ„ нҳ„мғҒлҢҖлЎң н•ҳкі , м Ғмёөнҷ” н”„лЎңм„ёмҠӨлЎң мқҙн–үн•ҳлҠ” кІғмқҖ, л¬ҙлҰ¬.

мғқк°Ғн• мҲҳ мһҲлҠ” мӢңлӮҳлҰ¬мҳӨлҠ” мҡ°м„ 3.

(мқҙ кІҪмҡ°, гҖҢк°ҷмқҖ мҡ©лҹүгҖҚмқҙлқјл©ҙ мҷёліҙлӢӨ лӢӨмқҙмқҳ мӮ¬мқҙмҰҲк°Җ м»Өм ё, 1л§Өмқҳ waferлЎңл¶Җн„° л§Ңл“Ө мҲҳ мһҲлҠ” м ңн’ҲмқҖ м ҒкІҢ лҗңлӢӨ.гҖҖкІҢлӢӨк°Җ к·ё м ңн’Ҳмқҳ мҶҢ비 м „л ҘмқҖ м»Ө진лӢӨ)

пјғ2пјҡм Ғмёөнҷ” н”„лЎңм„ёмҠӨлҘј лӢЁл…җн•ҙ, мқҙм°Ёмӣҗ л°©н–ҘмңјлЎң мӮ¬мқҙмҰҲлҘј нҒ¬кІҢ н•ҙ лӮҳк°„лӢӨ.

(мқҙ кІҪмҡ° мӢӨмһҘн•ҳлҠ” мёЎмқҳ л©”мқҙм»Өк°Җ мӢ«м–ҙн•ҳлҜҖлЎң, мӢёкІҢ мӮ¬ м–»м–ҙл§һмқ„ к°ҖлҠҘм„ұмқҙ лҶ’лӢӨ)

пјғ3пјҡмқјліё м •л¶ҖлӮҳ мқјліёмқҳ л©”мқҙм»Өм—җ л•…м—җ м—Һл“ңл Ө мЎ°м•„лҰјн•ҳкі , мҲҳм¶ңмқҳ мһ¬к°ңлҘј к°„м ҲнһҲ мӣҗн•ңлӢӨ.

(м ңмқј мһҲмқ„ мҲҳ м—ҶлҠ” мӢңлӮҳлҰ¬мҳӨ.гҖҖкІҢлӢӨк°ҖгҖҖгҖҢкіјкұ°мқҳ мң„лІ• мһ¬мҲҳм¶ңгҖҚл¬ём ңмқҳ н•ҙкІ°лҸ„ мҡ”кө¬лҗҳлҜҖлЎң н—Ҳл“ӨмқҖ лҶ’лӢӨ)

гҖҖк°„лӢЁм—җ мҳҲмғҒн•ң м–ҙлҠҗ мӢңлӮҳлҰ¬мҳӨк°Җ лҗҳлҠ”м§Җ?

м•„л¬ҙнҠј,гҖҖгҖҢлҠҗмҠЁн•ң н”„лЎңм„ёмҠӨ лЈ°мқ„ мұ„мҡ©н•ң м ңмЎ° кё°кі„гҖҚ л“ұ, 진л¶Җнҷ”мқҳ мөңмІЁлӢЁм—җ мң„м№ҳн•ҳлҠ” кІғ.

мқјліёмқҳ л©”мқҙм»Өк°Җ к°җнһҲ л§Ңл“ңлҠ” мў…лҘҳмқҳ кІғмқҙ м•„лӢҷлӢҲлӢӨ.

мӢӨлҰ¬мҪҳ 칩мқҳ м ңмЎ°м—җ мӮ¬мҡ©лҗҳлҠ”, лӢӨмқҙмқё мӢӨлҰ¬мҪҳ waferлҠ” м»Өм§Ҳ л°©н–ҘмңјлЎң ліҖнҷ”н•ҳкі мһҲмҠөлӢҲлӢӨ.

мқҙкІғм—җ лҢҖмқ‘н•ҳкё° мң„н•ҙм„ңлҠ” мөңмІЁлӢЁмқҳ м ңмЎ° кё°кі„мқё кІғмқҙ кө¬н• мҲҳ мһҲмҠөлӢҲлӢӨ.

к·ё л§җмқҖ, мғқмӮ°мһ¬ л§Ңмқҙ м•„лӢҲкі , гҖҢм ңмЎ° кё°кі„гҖҚм—җ лҢҖн•ҙлҸ„, н•ңкөӯмқҳгҖҖгҖҢмқјліё л–Ём–ҙм ёгҖҚлҠ” мӢ«м–ҙлҸ„ мӢңмһ‘лҗҳм§Җ м•Ҡмқ„к№Ң, лқјкі н•ҳлҠ” мҳҲк°җмқҖ н•©лӢҲлӢӨ.

л¬ҙм—ҮліҙлӢӨ, гҖҢм„ұлҠҘм—җ лҢҖн•ҙ мқјліё кё°м—…мқҳ м ңн’Ҳм—җ н•„м Ғн•ңлӢӨгҖҚм ңмЎ° кё°кі„лҘј л§Ңл“Өкі мһҲлҠ”, м„ң비мҠӨк№Ңм§ҖлҸ„ нҸ¬н•Ён•ҳкі , лҢҖмӢ лҗҳлҠ” кё°м—…мқҙ мһҲлӢӨмқјк№Ңн•ҳкі л§җн•ҳл©ҙ, м—ҶлҠ”лҚ°мҡ” w

---

гҖҖлӘҮ к°ң-лҸҲ.

мқјліёмқҳ кё°м—…мқҖ м“ёлҚ° м—ҶкІҢ нӣ…нҷ” мҲҳмҶҢмқҳгҖҖгҖҢмҲңлҸ„гҖҚлҘј лҶ’кІҢ н•ҳкі мһҲлҠ” кІғмқҖ м•„лӢҲм–ҙмҡ”.

мғқмӮ°н•ҳлҠ” мһҘмҶҢмқҳ мҡ”кө¬м—җ л§һ추м–ҙ ліҙлӢӨ л§ҺмқҖгҖҖгҖҢмҡ°лҹүн’ҲгҖҚмқ„ л§Ңл“Өкё° мң„н•ңгҖҖгҖҢнҶ лҢҖгҖҚлҘј, ліҙлӢӨ кІ¬лў°н•ҳкІҢ н•ҳкё° мң„н•ҙм„ң л…ёл Ҙмқ„ кұ°л“ӯн•ҳкі мһҲлӢӨ.

гҖҖк·ёгҖҖгҖҢкІ¬лў°н•ң нҶ лҢҖгҖҚ мң„мқҙкё° л•Ңл¬ём—җ лҚ”мҡұ, ліҙлӢӨ кі лҸ„мқҳ кё°мҲ мқ„ н„ё мҲҳк°Җ мһҲлӢӨ.

к·ёлҰ¬кі к·ё кё°мҲ мқҙ, ліҙлӢӨ гҖҢкі лҸ„гҖҚмқё нҶ лҢҖлҘј мҡ”кө¬н•ҙ кұ°кё°м—җ мқ‘н•ҳлҠ” нҳ•нғңлЎң, лӢӨлҘё кё°мҲ лҸ„ м§„м „н•ңлӢӨ.

мқјліёмқёмқҳгҖҖгҖҢкё°мҲ гҖҚм—җ лҢҖн•ң л§ҲмЈјліҙлҠ” л°©лІ•мқҖ, лӢӨлҘё лӮҳлқјмқҳ к°Җм№ҳкҙҖмқҙлӮҳ мғқк°ҒкіјлҠ” мҷ„м „нһҲ лӢӨлҘҙлӢӨ.

гҖҖн•ңкөӯмқҳ кё°м—…мқҖ, мқјліёмқёмқҳгҖҖгҖҢмӢ мқҙ м„Өм •н•ң н•ңкі„мЎ°м°Ё л„ҳмңјл Өкі н•ҳлҠ” л…ёл ҘгҖҚмқ„, мһ мӢқн•ҙ мЈјм…”лқј.

л¬ҙм—ҮліҙлӢӨ, мқҙлІҲгҖҖгҖҢм „лһө л¬јмһҗм—җ лҢҖн•ң кҙҖлҰ¬ к°•нҷ”гҖҚлқјкі ,гҖҖгҖҢн•ңкөӯмқёмқҳ кұ°л§Ңн•ң л§җмқҙлӮҳ н–үлҸҷгҖҚмңјлЎң, мһ мӢқн• кё°нҡҢмЎ°м°Ё м—Ҷм–ҙм§ҖкІҢ лҗҳм—ҲмҠөлӢҲлӢӨл§Ң w

гҖҢл°ҳлҸ„мІҙ м ңн’Ҳмқҳ м ңмЎ°гҖҚм—җ кҙҖл ЁлҗҳлҠ” мһҘлҘҙм—җм„ңлҠ”,

мғқмӮ°мһ¬лЎңл¶Җн„° м ңмЎ° кё°кі„к№Ңм§Җ, лӘЁл“ 분야м—җм„ң

гҖҢн•ңкөӯмқҙ, мқјліёмқҳ кі к°қ лҰ¬мҠӨнҠёлЎңл¶Җн„° л№—лӮҳк°„лӢӨгҖҚмқјмқҙ мһҲм–ҙлҸ„,

мқјліёмқҙ кіӨлһҖн•ң кІғмқҖ м—Ҷмқ„ кІғ к°ҷмҠөлӢҲлӢӨ.